چاپ سه بعدی فلز در برابر ریخته گری سنتی یک نبرد کلاسیک میان فناوری های باستانی و مدرن است. برای چاپ سه بعدی فلز، فرآیند های متعددی در حوزهی تولید افزایشی وجود دارد: رسوب گذاری انرژی متمرکز (DED)، بایندر جتینگ (Binder Jetting) و ذوب لیزری مستقیم فلز (DMLS) که در این مقایسه تمرکز ما بر روی DMLS خواهد بود.

تفاوت میان ریخته گری و DMLS بسیار چشمگیر است، بنابراین بسته به کاربرد شما ممکن است انتخاب اینکه کدام روش بهترین عملکرد را دارد، تصمیمی ساده باشد. سه عامل کلی تصمیمگیری شما را هدایت میکنند: طراحی قطعه، تیراژ تولید، و زمان تحویل.

مبانی چاپ سه بعدی فلز و ریخته گری سنتی

ابتدا نگاهی پایه ای به نحوهی عملکرد این دو فرآیند داشته باشیم. در ریخته گری، فلز (یا پلاستیک) مذاب داخل قالبی ریخته میشود که حاوی حفره ای مطابق با شکل قطعهی نهایی است. با گذشت زمان، ماده سرد و جامد میشود. زمانی که قطعه سخت شد، قالب جدا میگردد و قطعهی ریخته گری شده آماده است تا هرگونه عملیات تکمیلی موردنیاز روی آن انجام شود. این فرآیند نسبتاً طولانی است، بنابراین باید برای دریافت قطعات خود انتظار بکشید. جزئیات بیشتر دربارهی این موضوع را در ادامه بررسی خواهیم کرد.

در مقایسه، چاپ سه بعدی فلز قطعهی شما را لایه به لایه از یک مخزن پودر فلزی میسازد. پس از تکمیل هر لایه، پلتفرم ساخت اندکی پایین میرود و سطح با لایهی جدیدی از پودر فلز پوشانده میشود تا گذر بعدی انجام گیرد. در این فرآیند از لیزر های قدرتمند برای ذوب و شکل دهی قطعه استفاده میشود. هرچند تولید قطعات بهویژه قطعات بزرگ زمانبر است، اما قطعات نهایی به اندازهی قطعات ریخته گری شده مقاوم بوده و تقریباً به چگالی ۱۰۰٪ دست مییابند.

فرآیند چاپ DMLS

هندسهی قطعات در ریخته گری و چاپ سه بعدی فلز

سه موضوع طراحی محور، برخی از تفاوت های میان این دو روش تولید را تعریف میکنند: پیچیدگی قطعه، دقت، و ابعاد قطعه.

پیچیدگی قطعه

اگر قطعهی شما دارای هندسه های ساده باشد و نیازی به پرداخت یا عملیات تکمیلی نداشته باشد، میتوانید از ریخته گری استفاده کنید و در نهایت قطعه را از قالب جدا نمایید. با این حال، قطعات با هندسه های پیچیده و طراحی های ظریف با ویژگی های کوچکتر معمولاً بهترین گزینه برای چاپ سه بعدی هستند. دلیل اصلی این است که در ریخته گری، جریان یافتن مواد مذاب در ویژگی های کوچک قالب دشوار است و این امر به تولید قطعات ناقص منجر میشود. در مقابل، چاپ سه بعدی در ساخت ویژگی های ریز عملکردی عالی دارد و پس از چاپ، تنها نیاز به حذف سازه های حمایتی دارد که برای آغاز فرآیند ساخت ضروری بوده اند.

هر دو روش نیازمند طراحی هایی با ضخامت یکنواخت دیواره ها و وجود فیلت ها یا شعاع ها هستند. قطعاتی با این ویژگی های طراحی، یکنواختتر سرد میشوند، کمتر دچار انقباض میشوند، دقت ابعادی بیشتری دارند و خواص مکانیکی بهتری از خود نشان میدهند. یکنواختی ضخامت دیواره همچنین منجر به استفادهی کارآمدتر از مواد میشود که میتواند به کاهش هزینه ها بیانجامد.

دقت

توانایی چاپ سه بعدی فلز در ایجاد جزئیات کوچک، آن را به انتخابی بهتر برای طراحی های دقیق قطعات تبدیل میکند. ریخته گری میتواند قطعاتی با تلرانس های کوچک و سطحی صاف تولید کند. با این حال، قطعات ریخته گری با مونتاژ های پیچیده اغلب باید در چند بخش ساخته شده و سپس به یکدیگر لحیم یا جوش داده شوند. این مرحلهی اضافی احتمال بروز خطا و ناهماهنگی ناشی از فرآیند اتصال را افزایش میدهد. همچنین این قطعات هنگام سرد شدن دچار انقباض میشوند که به عدم دقت میافزاید. دقت ریخته گری همچنین تحت تأثیر نوع ماده و دمای موادی است که داخل قالب ریخته میشوند.

استفاده از یک تولید کنندهی دیجیتال افزایشی (Digital Additive Manufacturer) مزیتی اضافی دارد و آن دریافت بازخورد طراحی برای تولید (DFM) بر روی مدل CAD شما در زمان ارسال است. این فرآیند خودکار بازخورد فوری دربارهی قطعهی شما ارائه میدهد و یک «بررسی اولیه» برای تعیین قابلیت تولید قطعه از طریق چاپ سه بعدی فلز محسوب میشود. همچنین یاد آور این نکته است که صرفاً چون یک قطعه میتواند با چاپ سه بعدی فلز تولید شود، به این معنا نیست که باید چنین شود.

ابعاد قطعه

اگرچه بزرگ ترین پرینتر های فلزی ما قادر به ساخت قطعاتی به ابعاد ۳۱.۵ × ۱۵.۷ × ۱۹.۷ اینچ (۴۰۰ × ۸۰۰ × ۵۰۰ میلیمتر) هستند، اما برای قطعات بزرگتر ممکن است ریخته گری گزینهی مناسبتری باشد. با این حال، هر ساله پرینتر ها و فناوری های جدید چاپ فلز معرفی میشوند که مرز های این محدودیت را جا به جا میکنند.

در نظر گرفتن تعداد برای ریخته گری در مقابل پرینت سه بعدی فلزی

پرینت سه بعدی فلزی در تولید قطعات کم تیراژ و مصرف نهایی بسیار عالی عمل میکند. چاپ قطعات بزرگ زمانبر است، اما چاپ هم زمان چندین قطعه کوچک در یک دسته میتواند زمان تولید را تسریع کند. از آنجاییکه نیازی به ابزارسازی وجود ندارد، آزمون ها و نمونه های تأیید میتوانند در بازه زمانی بسیار کوتاه تری انجام شوند.

ریخته گری معمولاً انتخاب اصلی در صورتی است که به قطعات در سطح تولید انبوه نیاز داشته باشید. اما اگر تنها به یک سری محدود از قطعات نیاز دارید، صرف زمان و هزینه برای ساخت قالب (و منتظر ماندن برای نوبت در ریخته گری) چندان منطقی نیست.

زمان آماده سازی در ریخته گری در برابر پرینت سه بعدی فلزی

به یک قطعه همین حالا نیاز دارید؟ در این شرایط، ریخته گری قطعاً بهترین راه حل نیست، به ویژه در تیراژ پایین. ممکن است بیش از یک سال طول بکشد تا قطعه ای ریخته گری شود، آن هم به دلیل محدودیت ظرفیت در ریخته گری ها و زمانی که صرف ساخت قالب میشود. این مسئله حتی زمانی که از قالب موجود استفاده کنید هم صادق است. در ریخته گری، اگر به طور اتفاقی قالب را از دست بدهید یا آسیب بزنید، یا نیاز به تغییر طراحی داشته باشید، باید دوباره از صفر شروع کنید. اما قطعات فلزی پرینت شده میتوانند ظرف چند روز آماده شوند. البته قطعات بزرگتر ممکن است زمان چاپ قابل توجهی نیاز داشته باشند، اما باز هم زمان تحویل معمولاً سریعتر از ریخته گری خواهد بود.

کاربرد های قطعات پرینت سه بعدی فلزی در برابر قطعات ریخته گری شده

ریخته گری اغلب برای تولید قطعات بسیار بزرگ مورد استفاده قرار میگیرد، مخصوصاً در حوزه های حمل و نقل (راه آهن، دریایی و …)، ساخت و ساز، ماشینآلات و برخی کالا های مصرفی. این قطعات معمولاً بزرگتر و ضخیمتر هستند. از نمونه های رایج میتوان به بلوک های موتور، اجزای پل ها، پروانه های دریایی و پره های توربین اشاره کرد. این قطعات معمولاً جزئیات پیچیده زیادی نیاز ندارند، بنابراین ریخته گری برایشان ایدئال است.

از سوی دیگر، پرینت سه بعدی فلزی میتواند برای ساخت قطعات بزرگ نیز استفاده شود (همان طور که پیشتر اشاره شد)، اما نقطه قوت اصلی آن در خلق هندسه های پیچیده، نمونه سازی با مواد در سطح تولید صنعتی، ایجاد قطعات کاربردی نهایی، و حتی ترکیب چند قطعه در یک ساختار واحد است که در حالت عادی نیازمند مونتاژ بودند. به طور کلی، پرینت سه بعدی فلزی قادر است قطعات کوچکتر و پرجزئیاتتر از ریخته گری را بسیار سریعتر تولید کند، به ویژه در شرایطی که قالب موجود نباشد.

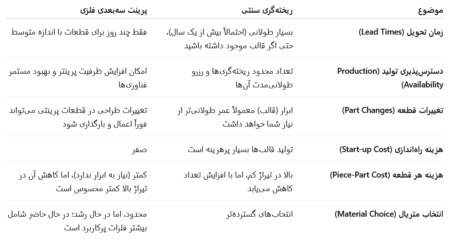

مقایسه سریع

در ادامه، یک نگاه کلی و سریع به تفاوت های دو روش ساخت ارائه میشود:

- برچسب ها: DMLS, انعطاف طراحی, بایندر جتینگ, بهینهسازی وزن, پرینت سه بعدی, پرینت سه بعدی فلزی, تولید پیچیده, تولید سفارشی, تولید صنعتی, تولید قطعات کوچک, چاپ سه بعدی, چاپ سه بعدی فلز, چاپ سهبعدی فلز, ذوب لیزری مستقیم فلز, ریخته گری, ریخته گری در مقابل پرینت سه بعدی فلزی, ریخته گری سنتی, ریختهگری دقیق, ریختهگری سنتی, زمان تولید کوتاه, طراحی توخالی, فرآیند چاپ DMLS, قابلیت یکپارچهسازی قطعات, قالبسازی پیچیده, قطعات ریخته گری شده, کاربرد های قطعات پرینت سه بعدی فلزی, کاهش ضایعات, کاهش نیاز به ابزار, مبانی چاپ سه بعدی فلز, محدودیت هندسی کمتر, مزایای چاپ فلز, مقایسه تکنولوژیها, نمونهسازی سریع, هزینه پایین در تیراژ کم, هندسهی قطعات در چاپ سه بعدی فلز, هندسهی قطعات در ریخته گری