اگر تا به حال نیاز داشته اید چند ده قطعه تولید کنید اما نمیخواستید هزاران دلار برای ساخت قالب تزریق هزینه کنید، دقیقاً مخاطب فرایند ریخته گری اورتان هستید. در اصل، این روش شامل ریختن رزین مایع اورتان در قالب سیلیکونی است که امکان تولید سریع قطعاتی مقاوم و کاربردی را بدون پیچیدگی های متداول تولید فراهم میکند. چه در حال ساخت نمونه های اولیه باشید و چه در حال تولید سری های کوتاه، این روش به شما کمک میکند ظرف چند روز از ایده به محصول واقعی برسید.

این روند تنها مورد توجه شما نیست. در سال 2022، بازار جهانی رزین های ریخته گری اورتان به 1.5 میلیارد دلار رسید و پیش بینی میشود تا سال 2030 تقریباً دو برابر شده و به 2.8 میلیارد دلار برسد؛ رشدی با نرخ سالانه 8.5 درصد.

دلیل این رشد، چند کاربردی بودن این روش است. در ریخته گری اورتان میتوان جزئیات دقیق را بازتولید کرد، عملکرد واقعی را با مواد مختلف آزمایش نمود و حتی از مدل های مستر چاپ سه بعدی برای ایجاد هندسه ها و بافت های سطحی خاص استفاده کرد.

ریخته گری اورتان چیست؟

ریخته گری اورتان یک روش انعطاف پذیر در خانواده فرایند های قالب گیری است که برای تولید دسته های کوچک تا متوسط قطعات پلاستیکی با کیفیت بالا به کار میرود. در این روش، رزین پلی یورتان مایع در قالب سیلیکونی قابل استفاده مجدد ریخته میشود تا نمونه ای مشابه مدل اصلی ساخته شود. این تکنیک به دلیل توانایی در باز تولید هندسه های پیچیده با جزئیات سطحی دقیق، به طور گسترده در نمونه سازی سریع (Rapid Prototyping)، تولید کم تیراژ و حتی تولید میان تیراژ استفاده میشود.

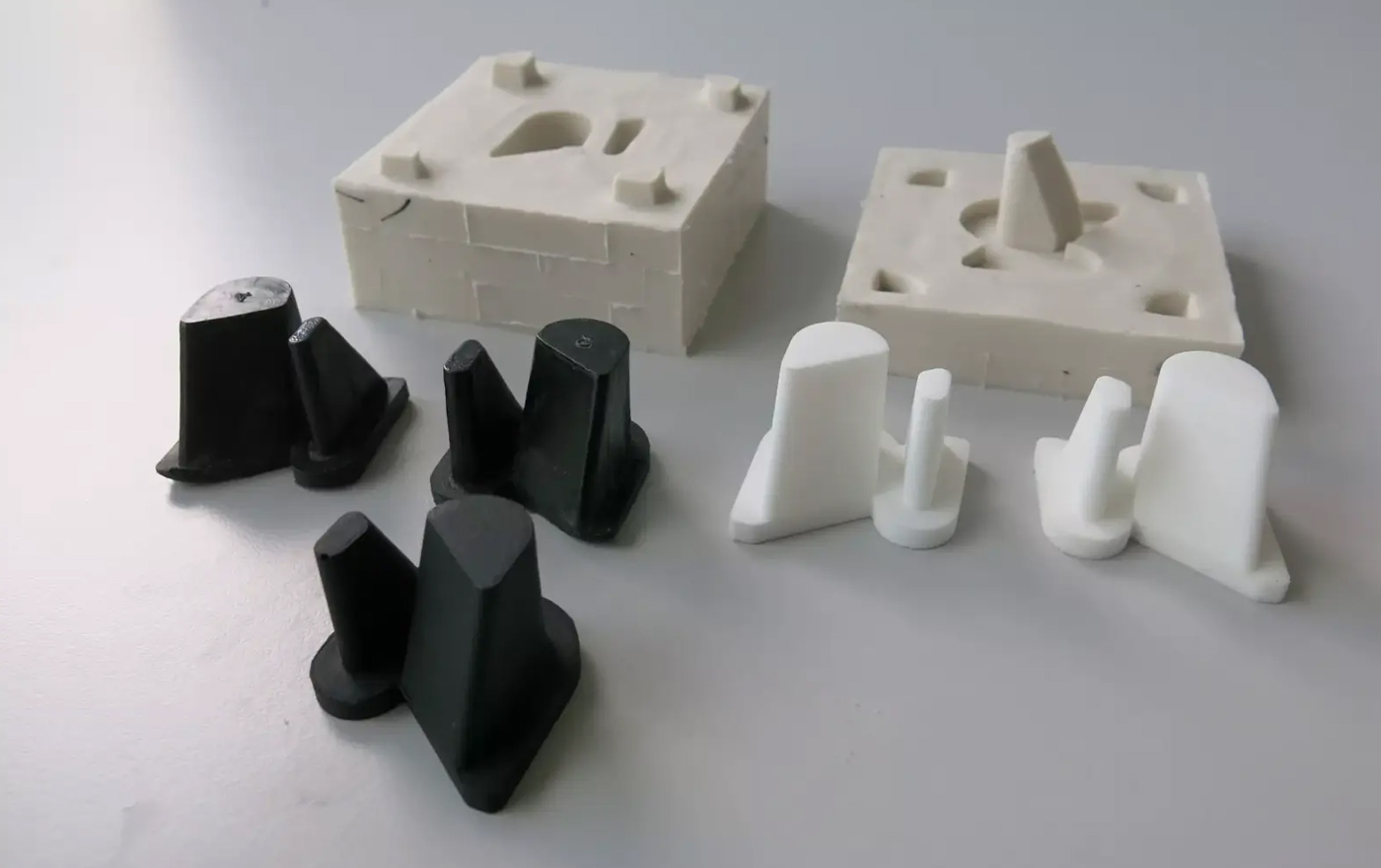

فرایند از الگوی اصلی (Master Pattern) آغاز میشود که معمولاً با چاپ سه بعدی یا ماشین کاری CNC ساخته میشود و شکل نهایی قطعه را تعریف میکند. این الگو در جعبه قالب قرار داده شده و با سیلیکون مایع پوشانده میشود.

پس از پخت (Curing)، سیلیکون یک قالب نرم و قابل استفاده مجدد ایجاد میکند که میتواند تا حدود 30 قطعه یکسان تولید کند، با حداقل انحراف ابعادی.

از آنجا که ابزار نرم (سیلیکونی) است و نه فلزی، هزینه ریخته گری اورتان بسیار پایینتر از قالب گیری تزریقی است، به ویژه برای تولید قطعات با تیراژ کم.

یکی از مزیت های کلیدی ریخته گری اورتان این است که رزین ها در دمای اتاق سخت میشوند، بنابراین نیازی به فشار و حرارت بالا مانند فرایند های تزریق فلز یا پلاستیک وجود ندارد. این ویژگی منجر به زمان تحویل کوتاه حدود 3 تا 5 روز از ساخت قالب تا قطعه نهایی میشود. همچنین انعطاف پذیری قالب سیلیکونی امکان قالبگیری ویژگی های پیچیده مانند زیر برش ها و دیواره های نازک را فراهم میکند که با قالب های سخت به سختی امکان پذیر است.

البته قطعات ریخته گری اورتان از نظر دوام طولانی مدت و خواص مکانیکی قابل مقایسه با محصولات تولید شده به روش تزریق سنتی نیستند. با این حال، این قطعات دارای سطح پرداخت عالی، تلرانس های دقیق و استحکام کافی برای نمونه های کاربردی و تولید محدود هستند.

تفاوت ریخته گری اورتان و ریخته گری وکیوم

خیر، ریخته گری اورتان و ریخته گری وکیوم کاملاً یکسان نیستند، هرچند شباهت نزدیکی دارند. ریخته گری وکیوم یک روش کلی در تولید است که طی آن از محفظه خلأ برای کشیدن مواد مایع به داخل قالب انعطاف پذیر استفاده میشود. این کار باعث حذف حباب های هوا و بازتولید دقیق جزئیات میگردد.

اما ریخته گری اورتان به طور مشخص به استفاده از رزین های پلی یورتان در همین روش اشاره دارد. به بیان دیگر، ریخته گری اورتان زیرمجموعه ای از ریخته گری وکیوم است که به شکل تخصصی روی پلی یورتان متمرکز است.

تفاوت مهم دیگر در دامنه مواد مصرفی است. ریخته گری وکیوم میتواند با مواد مختلفی مثل سیلیکون ها، اپوکسی ها یا حتی فلزات با نقطه ذوب پایین انجام شود. در حالیکه ریخته گری اورتان تنها از فرمولاسیون های متنوع پلی یورتان استفاده میکند که میتوانند در بازه سختی Shore A5 تا Shore D85 تنظیم شوند.

فرایند ریخته گری اورتان چگونه است؟

فرایند ریخته گری اورتان یک روش کم فشار و دمای محیطی است که برای ساخت قطعات کاربردی از رزین های پلی یورتان مایع بهکار میرود.

ویژگی های کلیدی این روش:

- مناسب برای تولید سریع و دقیق قطعات با هندسه های پیچیده

- عدم نیاز به دما یا فشار بالا

- قابلیت تکرار جزئیات ریز و ظریف

- امکان تولید قطعات نرم یا سخت متناسب با نیاز

ابتدا یک الگوی اصلی (Master Pattern) معمولاً با CNC یا پرینتر سه بعدی ساخته میشود. سپس قالب سیلیکونی بر اساس این الگو شکل میگیرد. بعد از آماده شدن قالب، رزین پلی یورتان مخلوط شده و داخل قالب ریخته میشود. پس از عملآوری (Curing)، قالب باز شده و قطعه نهایی خارج میگردد. در صورت مراقبت صحیح، هر قالب سیلیکونی تا حدود ۳۰ قطعه یکنواخت را میتواند تولید کند.

مراحل اصلی ریخته گری اورتان

این فرایند شامل چند مرحله مشخص است که کیفیت و عملکرد قطعه نهایی را تضمین میکنند:

- طراحی و ساخت الگوی اصلی (Master Pattern)

- تهیه قالب سیلیکونی

- مخلوط کردن و ریختن رزین پلییورتان

- عمل آوری و خروج قطعه از قالب (Demolding)

- پرداخت و عملیات تکمیلی (Finishing)

- در صورت نیاز، پخت تحت فشار (Pressure Curing) برای قطعات ضخیم

مرحله ۱ – طراحی الگوی اصلی (Master Pattern)

اولین مرحله در فرایند ریخته گری اورتان، ایجاد یک الگوی اصلی با دقت بالا است. این مدل اولیه شکل، ویژگی ها و بافت سطحی قطعات نهایی را تعیین میکند. معمولاً الگوی اصلی با استفاده از چاپ سه بعدی با وضوح بالا مانند SLA یا SLS، یا با ماشین کاری دقیق CNC ساخته میشود، بسته به میزان جزئیات و سطح نهایی مورد نیاز.

کیفیت سطح در این مرحله اهمیت ویژه ای دارد، زیرا هر جزئیات الگو مستقیماً به قالب سیلیکونی منتقل میشود. به همین دلیل، الگو ها معمولاً مراحل پرداخت سطحی مانند سنباده زنی، پالیش بخار یا پوشش دهی را میگذرانند. این روش ها خطوط لایه ای یا نواقص سطحی را حذف میکنند و باعث ایجاد ظاهری صاف و حرفه ای در قطعات ریخته گری شده میشوند.

در این مرحله، دقت ابعادی، جزئیات هندسی و بافت سطحی تثبیت میشوند؛ بنابراین صرف زمان و دقت در این مرحله، پایه و اساس کل فرایند ریخته گری را شکل میدهد. پس از آماده شدن الگوی اصلی، آن را بهطور ایمن در جعبه قالب قرار داده و برای مرحله بعد یعنی ریختن سیلیکون آماده میکنند.

مرحله ۲ – ایجاد قالب سیلیکونی

پس از آماده شدن و پرداخت سطحی الگوی اصلی، مرحله بعد ساخت قالب سیلیکونی است که برای ریخته گری استفاده خواهد شد. در این مرحله، الگوی اصلی در سیلیکون مایع درون جعبه قالب قرار میگیرد. پس از پخت، سیلیکون بریده شده و الگوی اصلی به دقت خارج میشود تا یک حفره منفی ایجاد شود که تمام جزئیات را بازتولید میکند.

دو نوع اصلی قالب وجود دارد: قالب باز (Open Mold) و قالب بسته (Closed Mold). قالبهای باز برای طرح های ساده و سطح صاف مناسب هستند، در حالیکه قالب های بسته برای هندسه های پیچیده و نیاز به دقت بالاتر مناسب اند. روش های پخت سیلیکون نیز متفاوت است: سیلیکون های Condensation-Cure معمولاً حدود ۰.۵٪ جمع شدگی دارند، در حالی که نوع Addition-Cure تقریباً بدون جمع شدگی است، که برای قطعات نیازمند دقت ابعادی حیاتی است.

قالب های سیلیکونی مورد استفاده در ریخته گری اورتان معمولاً ۲۵ تا ۵۰ بار استفاده دوام دارند قبل از آنکه تغییر ابعاد نشان دهند. انتخاب نوع سیلیکون، هندسه قطعه و دمای رزین میتواند طول عمر قالب را تحت تأثیر قرار دهد. طراحی صحیح قالب، شامل مسیر های تهویه و استراتژی خطوط جدایش، جریان روان رزین و نتایج ریخته گری تکرار شونده را تضمین میکند.

مرحله ۳ – مخلوط کردن و ریختن رزین اورتان

کیفیت قطعات ریخته گری شده اورتان تا حد زیادی به مخلوط دقیق رزین، خارج کردن حباب های هوا (Degassing) و پر شدن یکنواخت قالب بستگی دارد. اکثر رزین های اورتان سیستم های دو جزئی هستند که باید به نسبت صحیح کاملاً مخلوط شوند. دقت در این مرحله مستقیماً بر خواص مکانیکی و ظاهر قطعه تأثیر میگذارد. زمان کاری پس از مخلوط کردن معمولاً حدود سه دقیقه است، که بسته به فرمولاسیون و دمای محیط متغیر است.

خارج کردن حباب های هوا با خلأ (Vacuum Degassing) یک روش استاندارد برای حذف هوا های به دام افتاده در حین مخلوط کردن است. پس از این مرحله، رزین داخل حفره قالب ریخته میشود، اغلب با استفاده از قیف یا نی های هدایت کننده تا جریان رزین به جزئیات ریز و حفره های عمیق برسد.

برای قطعات پیچیده یا دیواره نازک، ریختن یکنواخت و توجه به مسیر جریان رزین از بروز عیوب جلوگیری میکند. هر گونه عدم دقت در مخلوط کردن، زمان بندی یا پر کردن قالب میتواند باعث ایجاد نقاط ضعیف، نقص سطحی یا خطا های ابعادی در قطعه نهایی شود.

مرحله ۴ – عمل آوری (Curing) و خارج کردن قطعه از قالب (Demolding)

پس از ریختن رزین، مرحله عمل آوری آغاز میشود که طی آن رزین داخل قالب سخت میشود. در حالی که برخی از اورتان ها در دمای محیط عمل آوری میشوند، بسیاری از تولید کنندگان با گرم کردن قالب فرایند را تسریع میکنند. روش معمول، عملآوری قطعات در دمای 60 تا 80 درجه سانتی گراد برای یک تا چهار ساعت در یک کوره فشار دار است. این کار شانس ایجاد حباب هوا را کاهش داده و وضوح سطح و استحکام قطعه را بهبود میبخشد.

قالب معمولاً تحت فشار 0.4 تا 0.6 مگاپاسکال قرار میگیرد تا حفره های داخلی کاهش یابند، به ویژه هنگام ریخته گری قطعات ضخیم یا شفاف. پس از اتمام عمل آوری، قالب باز شده و قطعه به صورت ملایم خارج میشود و شکل نهایی آن مشخص میگردد. هر گونه اضافات یا فلش در خطوط جدایش در مرحله بعدی برداشته میشود.

کنترل دقیق زمان، دما و فشار در طول عمل آوری، تضمینکننده ثبات ابعاد، استحکام و ظاهر قطعات، به ویژه در پروژه هایی با چندین ریخته گری یا نیاز به دقت بالا است.

مرحله ۵ – پس پرداخت و تکمیل نهایی (Finishing & Post-Processing)

آخرین مرحله شامل هر گونه عملیات پس پرداخت لازم برای آماده کردن قطعه برای استفاده نهایی است. این میتواند شامل مراحل ساده ای مانند برش فلش یا پس زنی ها (Sprues) یا عملیات پیچیدهتر مانند رنگ آمیزی، سوراخ کاری یا اعمال پوشش سطحی برای زیبایی یا عملکرد باشد.

برای کاربرد هایی با تلرانس دقیق، ممکن است ماشین کاری سبک انجام شود. در این حالت استفاده از خنک کننده یا روان کننده های آبی ضروری است، زیرا اورتان در دمای بالای ۸۰ درجه سانتیگراد نرم یا تغییر شکل میدهد، بهویژه برای قطعات با سختی Shore A یا Shore D با مقاومت حرارتی پایین.

گزینه های تکمیلی شامل اضافه کردن اینسرت ها، اعمال رنگ سفارشی یا پولیش برای شفافیت بهتر هستند. این مراحل ثانویه نه تنها ظاهر قطعه را بهبود میبخشند، بلکه عملکرد آن را نیز افزایش میدهند و اجازه می دهند قطعات ریخته گری شده در محصولات مصرفی با دید بالا، محفظه ها یا واحد های اعتبار سنجی مهندسی استفاده شوند. پس پرداخت، قطعات خام را به قطعات آماده تولید تبدیل میکند که تمام نیازمندی های پروژه را برآورده میسازند.

مزایای ریخته گری اورتان

استفاده از ریخته گری اورتان، از نمونه سازی سریع تا تولید قطعات در تیراژ پایین، امکان دستیابی به سطح نهایی عالی، هندسه های پیچیده و کاهش زمان تولید را با هزینه ای مقرون به صرفه فراهم میکند.

صرفه جویی در هزینه ها

ریخته گری اورتان به طور قابل توجهی هزینه ها را نسبت به روش های سنتی مانند ریخته گری فلز یا تزریق پلاستیک کاهش میدهد، به ویژه برای تولیدات با تیراژ کم. استفاده از قالب های نرم مانند قالب های سیلیکونی، نیاز به قالب های فولادی یا آلومینیومی گران قیمت را از بین میبرد.

سرعت بالای تولید

زمان معمول از ایجاد قالب تا قطعه نهایی بین 3 تا 5 روز است. رزین های اورتان در دمای محیط عمل آوری میشوند و چرخه طولانی گرمایش و سرمایش مورد نیاز ترموپلاستیکها را حذف میکنند.

تنوع مواد

میتوان از رزین های اورتان سخت، انعطاف پذیر، شفاف، رنگی یا حتی مقاوم در برابر شعله استفاده کرد. این مواد طیف گسترده ای از خواص فیزیکی را ارائه میدهند، از الاستومر های Shore A تا پلاستیک های سخت Shore D.

هزینه پایین قالب سازی

قالب های سیلیکونی مورد استفاده معمولاً بین 300 تا 600 دلار هزینه دارند. این قالب ها سریع تولید میشوند و انتقال از مدل اصلی به قطعه نهایی را تسهیل میکنند.

سطح نهایی عالی

سطح الگوی اصلی به تمام قطعات ریخته گری شده منتقل میشود. بنابراین با استفاده از الگوی اصلی با کیفیت بالا (SLA یا CNC)، سطحی صاف و نزدیک به نهایی خواهید داشت که نیاز به پسپرداخت کمی دارد.

انعطاف پذیری در طراحی

امکان ریخته گری زیر برآمدگی ها، لبه های تیز و هندسه های پیچیده بدون محدودیت قالب های فلزی وجود دارد. این موضوع آزادی بیشتری در توسعه محصول و اعمال تغییرات سریع طراحی فراهم میکند.

قابلیت استفاده مجدد قالب

قالب های سیلیکونی معمولاً برای 25 تا 50 سیکل ریخته گری قابل استفاده هستند، که به صرفهجویی در هزینه و بهره وری فرایند کمک میکند.

دقت ابعادی بالا

ریخته گری اورتان تلرانس دقیق ±0.010 in + 0.003 in/in را ارائه میدهد، که نیاز بسیاری از قطعات صنعتی در صنایع مختلف مانند الکترونیک مصرفی و تجهیزات پزشکی را برآورده میکند.

کاهش ضایعات مواد

نسبت به روش های کاهشی مانند CNC، قطعات ریخته گری شده نیاز به مواد خام کمتری دارند که هم هزینه و هم ضایعات محیطی را کاهش میدهد.

محدودیت های ریخته گری اورتان

اگرچه ریخته گری اورتان مزایای قابل توجهی دارد، اما باید به سه محدودیت اصلی آن توجه کرد: دوام کمتر نسبت به تزریق پلاستیک، مقیاس پذیری محدود برای تولیدات حجیم، و حساسیت قالب های سیلیکونی به شرایط محیطی.

مقاومت مکانیکی پایینتر

اگرچه قطعات ریخته گری شده اورتان میتوانند مقاومت کششی و ضربه ای مناسبی داشته باشند، اما در کاربرد های سازه ای هنوز نسبت به پلاستیکه ای تزریقی عقبتر هستند. اورتان ها معمولاً برای ساخت قطعات با تحمل بار بالا استفاده نمیشوند مگر اینکه تقویت شده باشند.

محدودیت اندازه قطعه

اکثر محفظه ها و کوره های ریخته گری، طول قطعات را تا حدود 30 اینچ محدود میکنند. این موضوع اندازه قطعاتی که میتوان در یک قالب تولید کرد را محدود میکند.

فرسایش قالب

قالبهای سیلیکونی مورد استفاده در ریخته گری اورتان پس از 25 تا 50 سیکل فرسوده میشوند. فرسایش قالب باعث انحراف ابعادی و کاهش کیفیت قطعات میگردد و نیاز به جایگزینی قالب برای حفظ استاندارد های تولید وجود دارد.

محدودیت مقاومت حرارتی

بیشتر فرمولاسیون های اورتان برای استفاده در دما های بالاتر از 120 درجه سانتی گراد توصیه نمیشوند. بنابراین نمیتوان از آن ها در محیط های پرحرارت مانند محفظه موتور یا محفظه های الکترونیکی نزدیک منابع گرما استفاده کرد.

کندی در تولید حجم بالا

زمان های پخت که اغلب چند ساعت طول میکشند، میتواند سرعت تولید در تیراژ های بالا (صد ها یا هزاران قطعه) را کاهش دهد. برخلاف تزریق پلاستیک که هر چند ثانیه یک قطعه تولید میکند، ریخته گری اورتان برای تولیدات کم تا متوسط مناسبتر است.

حساسیت به شرایط محیطی

رطوبت، حباب های هوا و حتی طول عمر رزین ها میتوانند بر روند ریخته گری اورتان تأثیر بگذارند. بدون کنترل دقیق شرایط مخلوط کردن و محیط قالب، ممکن است مشکلاتی مانند حباب هوا، تغییر شکل قطعه یا سطح نامتجانس رخ دهد.

روش های مختلف مورد استفاده در ریخته گری اورتان

سه روش رایج در ریخته گری اورتان وجود دارد: Single-Shot، Prepolymer و Quasi-Prepolymer. هر روش دارای مزایا و محدودیت های خاص خود است که بسته به کنترل ویسکوزیته، زمان کار و پیچیدگی هندسه قطعات ریختهشده متفاوت میباشد.

روش Single-Shot

این روش ساده ترین رویکرد است. تمام اجزای سیستم رزین به صورت یکجا مخلوط شده و مستقیماً در قالب سیلیکونی ریخته میشوند. این روش برای نمونه سازی سریع و پروژه های کوتاه مدت با هندسه های استاندارد مناسب است. با این حال، واکنش سریع رزین میتواند در مدیریت حباب ها، جریان در ویژگی های نازک یا کار در شرایط رطوبتی متغیر چالشبرانگیز باشد.

روش Prepolymer

در این فرآیند، پلی ال و ایزوسیانات به طور جزئی واکنش داده و یک پیش پلیمر پایدار ایجاد میکنند. سپس یک ماده پخت (Curative) درست قبل از ریخته گری اضافه میشود. این روش کنترل بهتر بر پروفایل واکنش و تکرار پذیری بیشتر در طول فرآیند ریخته گری را فراهم میکند و برای تولید در مقیاس متوسط یا زمانی که یکنواختی قطعات مهم است مناسب است.

روش Quasi-Prepolymer

این روش با استفاده از نسبت ها و شرایط واکنش بهینه شده، مرحله پیش پلیمر را دقیقتر تنظیم میکند. این تکنیک از مواد ریخته گری با ویژگی های پیشرفته مانند مقاومت در برابر شعله، استحکام سایشی یا سختی بالاتر Shore D پشتیبانی میکند. این روش معمولاً در تولیداتی با نیاز به عملکرد مواد بهبود یافته به کار میرود، اما کنترل دقیق دما و ویسکوزیته برای موفقیت آن ضروری است.

چگونه روش مناسب ریخته گری اورتان را انتخاب کنیم؟

برای انتخاب موثرترین روش ریخته گری اورتان، باید فرآیند را با معیار های عملکرد و نیاز های تولید قطعه مطابقت دهید. عواملی که باید در نظر گرفته شوند شامل اندازه قطعه، هندسه، حجم ریخته گری و نوع رزین ها یا افزودنی ها هستند.

اگر نمونه های ساده با نیاز به تحویل سریع تولید میکنید، روش Single-Shot معمولاً مناسب است.

برای تولیدات با حجم متوسط که در آن ثبات فرآیند اهمیت دارد، روش های Prepolymer یا Quasi-Prepolymer کنترل دقیقتر و تکرار پذیری بهتری را در چرخه های ریخته گری فراهم میکنند.

همیشه تصمیم خود را بر اساس رفتار پخت، سازگاری قالب و خواص مکانیکی مورد نیاز ارزیابی کنید. این اطمینان میدهد که روش انتخاب شده اهداف شما را پشتیبانی میکند، چه سرعت، چه استحکام و چه دوام طولانی مدت در قطعات نهایی.

چه موادی در ریخته گری اورتان استفاده میشوند؟

هر فرمولاسیون اورتان از چهار جزء اساسی تشکیل شده است: پلی ال (Polyol)، دی ایزوسیانات (Diisocyanate)، ماده پخت (Curatives) و افزودنی ها (Additives). این ترکیبات با هم کار میکنند تا رزین های پلی یورتان تولید کنند که میتوانند از نظر سختی، شفافیت و مقاومت حرارتی تنظیم شوند. با تغییر نسبت این اجزا، کنترل بر ویژگی های کلیدی مانند انعطاف پذیری، شفافیت و پایداری ابعادی به دست میآید.

انتخاب مواد باید با نیاز های مکانیکی قطعه مطابقت داشته باشد، از جمله اینکه آیا قطعه باید در برابر حرارت، سایش یا ضربه مقاوم باشد یا خیر.

مواد سخت (Rigid) از یکپارچگی ساختاری پشتیبانی میکنند.

فرمولاسیون های نرمتر امکان حرکت و فشردگی را فراهم میکنند.

فرآیند انتخاب مواد همچنین به عواملی مانند ضخامت دیواره ها، پیچیدگی حفره قالب و عمر مفید مورد انتظار قطعه بستگی دارد. اورتان ها به دلیل انعطاف پذیری و کیفیت سطح عالی، در کالا های مصرفی، تجهیزات پزشکی و نمونه سازی سریع کاربرد گسترده دارند.

اورتان های سخت (Shore D)

مواد اورتان سخت معمولاً وقتی استفاده میشوند که استحکام بالا، تلورانس دقیق و مقاومت حرارتی اهمیت دارد. این مواد در محدوده سختی Shore D قرار دارند و برای تولید قطعات ساختاری با حداقل انحراف مناسب هستند. اغلب برای تولید پوسته ها، قاب ها و قطعات مقاوم در تولیدات با حجم کم تا متوسط به کار میروند.

فرمولاسیون های زیر اغلب برای کاربرد های ریخته گری اورتان سخت انتخاب میشوند:

- AFP3100 (85 Shore D): استحکام و پایداری ابعادی عالی دارد و برای نمونه های ساختاری و فیکسچر هایی که نیازمند دوام و مقاومت در برابر تغییر شکل تحت بار هستند، مناسب است.

- AFP3200 (80 Shore D): ترکیبی از سختی و مقاومت را ارائه میدهد و برای قطعات تولیدی کاربردی مناسب است، به ویژه در محیط هایی که نیازمند استحکام و مقاومت در برابر ضربه هستند.

- AFP3320 (80 Shore D): ویژگی های مکانیکی بهبود یافته، به ویژه جذب ضربه. مناسب برای شرایطی است که قطعه تحت فشار مکرر یا خم شدگی متوسط قرار میگیرد.

- AFP3400 (70 Shore D): کمی نرمتر از سایر گزینه های سخت، برای زمانی که انحراف جزئی یا انعطاف پذیری اضافی مفید است، مانند قطعات تحت ارتعاش یا تنش جزئی.

- AFP3600 (≈82 Shore D): برای کاربرد هایی که مقاومت حرارتی متوسط نیاز دارند طراحی شده و خواص خود را در محیط های با نوسانات دما حفظ میکند، مناسب برای آزمایش های عملکردی و تولیدات سبک.

- PT8958 (85 Shore D): بازتولید جزئیات عالی و سطح صاف دارد. ایده آل برای نمونه های زیبایی یا نمایشگاهی که نیاز به حداقل پس پردازش دارند.

- RC 79D (85 Shore D ±5): نتایج یکنواخت در چرخه های تکراری ریخته گری ارائه میدهد. معمولاً برای پروژه هایی که نیاز به شبیه سازی دقیق قطعات تزریقی دارند، به ویژه هنگام مقیاس بندی از نمونه اولیه به تولید، انتخاب میشود.

اورتان های انعطاف پذیر (Shore A)

اورتان های انعطاف پذیر بر اساس مقیاس Shore A اندازه گیری میشوند و کاربرد گسترده ای در تولید قطعاتی مانند واشر ها، گسکت ها، عناصر کاهش ارتعاش، قاب های نرم و نمونه های اولیه محصولات مصرفی دارند. هنگام انتخاب مواد اورتان انعطاف پذیر، تصمیم شما بر اساس نرمی مورد نیاز، ویژگی های بازگشت الاستیک و عملکرد محیطی تعیین میشود.

اورتان های انعطاف پذیر به ویژه در تولید با حجم کم تا متوسط که نیاز به سطوح لمسی نرم یا ویژگی های فشردنی دارند، مفید هستند. توانایی آن ها در انطباق با هندسه های پیچیده بدون ترک خوردگی باعث میشود برای قطعات با جزئیات دقیق حفره قالب، ضخامت دیواره های نازک و ویژگی های جا سازی شده مناسب باشند. این مواد همچنین در چرخه های تنش مکرر عملکرد خوبی دارند، که برای نمونه های اولیه ای که مصرف زیاد محصولات صنعتی یا مصرفی را شبیه سازی میکنند، ایده آل است.

برخی از مواد اورتان انعطاف پذیر پرکاربرد و کاربرد های معمول آن ها:

- E1005AL (5 Shore A): یکی از نرم ترین گزینه هاست. برای ایجاد سطوح ژل مانند و عناصر بالشتک دار استفاده میشود. کاربرد ها شامل بالشتک پزشکی، دسته های نرم و پلاگ های انعطاف پذیر که نیاز به سختی کم دارند، میباشد.

- E1015AL (15 Shore A): کمی سفتتر از E1005AL است و بازگشت عالی و انعطاف بالا دارد. معمولاً در نمونه های اولیه آرایشی، قطعات پوشیدنی و طراحی محصولات ارگونومیک که راحتی و انعطاف مهم است، استفاده میشود.

- E1040AL (40 Shore A): اورتان انعطاف پذیر میان رده که نرمی و استحکام را متعادل میکند. مناسب برای واشرها، ضربهگیر ها و قاب های الکترونیک مصرفی که نیاز به مقاومت متوسط در برابر سایش و تغییر شکل دارند.

- E1060AL (60 Shore A): این فرمولاسیون سطح بالاتری از پشتیبانی ساختاری فراهم میکند و در عین حال انعطاف پذیر باقی میماند. اغلب برای پد های کاهش ارتعاش، کوپلینگ های انعطاف پذیر و رولر های صنعتی به کار میرود.

- E1070AB (70 Shore A): برای عملکرد نیمه سخت طراحی شده است و ایده آل برای قطعاتی که قابلیت خم شدن بدون شکست و حفظ شکل تحت تنش متوسط دارند. کاربرد های معمول شامل دسته ابزار، کانکتور های انعطاف پذیر و بوشینگ های مقاوم است.

- E1095AB (95 Shore A): سخت ترین نوع در سری Shore A است و رفتاری مشابه اورتان های Shore D دارد اما با جذب ضربه بیشتر. اغلب برای گسکت های ساختاری، قطعات نرم با بار بالا و قاب های سفارشی استفاده میشود.

اورتان شفاف و رنگی

اورتانزهای شفاف و رنگی به طور گسترده ای برای تولید نمونه های اولیه بصری، قاب های شفاف و قطعاتی با نیاز های تطبیق رنگ سفارشی استفاده میشوند. این مواد کیفیت ظاهری بالا را با عملکرد قابل اعتماد مواد ترکیب میکنند و به شما امکان میدهند زیبایی نهایی تولید را شبیه سازی کنید بدون نیاز به سرمایه گذاری در قالب های سخت.

اورتان های شفاف به ویژه زمانی ارزشمندند که نیاز به تولید قطعات با شفافیت یا وضوح نوری باشد. فرمولاسیون های نوری میتوانند بیش از ۹۰٪ عبور نور داشته باشند و برای لنز ها، پوشش ها یا مخازن مایع ایده آل هستند. این مواد معمولاً در صنایعی مانند الکترونیک مصرفی، تجهیزات پزشکی و توسعه محصول استفاده میشوند، جایی که مشاهده قطعات داخلی یا جریان مایع اهمیت دارد. حفظ شفافیت به شدت به سطح قالب، هندسه قطعه و محیط ریخته گری بستگی دارد. داشتن مدل اصلی صیقل خورده و قالب سیلیکونی تمیز برای جلوگیری از کدری یا حباب های هوا ضروری است.

تطبیق رنگ با ترکیب رنگدانه ها مستقیماً در قسمت A رزین اورتان قبل از مخلوط شدن سیستم دو جزئی انجام میشود. این روش کنترل دقیق بر تن رنگ، اشباع و کدری را فراهم میکند. میتوانید رنگ های برند یا خطوط محصول را تطبیق دهید و در عین حال ظاهر یکنواخت بین دسته ها را حفظ کنید. چه تعداد کمی نمونه اولیه تولید کنید و چه یک سری کوتاه از قطعات سفارشی، تطبیق رنگ راهی کارآمد برای رعایت استاندارد های طراحی و انتظارات بازار ارائه میدهد.

این اورتان ها از هر دو نوع سخت و انعطاف پذیر پشتیبانی میکنند و انتخاب های بیشتری در انتخاب مواد ارائه میدهند. از نمونه های شفاف نمایشگاهی تا قطعات رنگی برای تست عملکرد، اورتان های شفاف و رنگی سطح پایدار و دقت ابعادی قابل اعتماد ارائه میدهند. رفتار سریع در مرحله پخت در دمای محیط همچنین آن ها را برای تولید با حجم کم ایده آل میکند و زمان تحویل و هزینه قالب سازی را نسبت به روش های سنتی تزریق پلاستیک یا ماشینکاری CNC کاهش میدهد.

اورتان های با عملکرد بالا و ویژه

برخی کاربرد ها بیش از دوام یا ظاهر معمولی نیاز دارند. اورتانهای با عملکرد بالا برای ارائه مقاومت بهبود یافته در برابر حرارت، سایش، مواد شیمیایی و شرایط محیطی طراحی شدهاند. این مواد معمولاً برای قطعاتی انتخاب میشوند که در شرایط عملیاتی دشوار مانند تجهیزات صنعتی، قطعات خودرو یا قابهای ویژه استفاده میشوند.

سیستم های مبتنی بر پلیکربنات مقاومت عالی در برابر مواد شیمیایی و حلال ها ارائه میدهند، در حالی که نوع های مبتنی بر پلی کاپرو لاکتون مقاومت بهتری در برابر کلر و رطوبت دارند. این فرمولاسیون های ویژه اغلب برای تولید قطعات اورتان ریخته گری استفاده میشوند که نیاز به ثبات ابعادی طولانی مدت، مقاومت UV یا تماس با مواد واکنشی دارند. آن ها همچنین وقتی استفاده از مواد ریخته گری سنتی برای محیط های حساس به دما یا خورنده مناسب نباشد، انتخاب میشوند.

انتخاب اورتان های با عملکرد بالا یکپارچگی قطعات شما را در طول زمان و تحت فشار حفظ میکند. اگرچه پردازش آن ها پیچیدهتر است، این مواد پیشرفته دامنه کاربرد های ریخته گری اورتان را گسترش میدهند و آن را به یک جایگزین واقعی برای قطعات ترموپلاستیک و فلزی تبدیل میکنند.

اورتان فومی و قابل ریختن

اورتان های فومی و قابل ریختن زمانی استفاده میشوند که بالشتک گذاری، جذب انرژی یا ساختار های سبک وزن مورد نیاز باشد. این مواد در طول پخت منبسط میشوند و بسته به فرمولاسیون، ساختار سلول بسته یا باز ایجاد میکنند. میتوان از آن ها برای تولید پد های ضربه گیر نرم، دسته های ارگونومیک یا قطعات پرکننده استفاده کرد که وزن مواد را بدون کاهش حجم کاهش میدهند.

فوم های قابل ریختن معمولاً برای کاربرد هایی در کالا های مصرفی، صندلی ها یا بسته بندی محافظ انتخاب میشوند، جایی که راحتی و قابلیت فشردگی اهمیت دارد. آنها همچنین برای ایجاد نمونه های انعطاف پذیر معماری، ابزار صحنه و نمونه های اولیه برای قطعاتی که باید ظاهر جامد داشته باشند اما سبک وزن باقی بمانند، استفاده میشوند.

این دسته از مواد ریخته گری اغلب در مراحل اولیه توسعه محصول انتخاب میشوند، زمانی که بافتهای نرم، هندسه های حجاری شده یا ویژگی های جذب ضربه بخشی از طراحی هستند. وقتی با استفاده از قالب های سیلیکونی و تکنیک های مخلوط کردن صحیح پردازش شوند، این مواد نتایج سازگار با سطح پایدار ارائه میدهند و جایگزینی اقتصادی برای لاستیک های قالب گیری سنتی یا تولید چند مرحله ای هستند.

چگونه مواد مناسب برای ریخته گری اورتان را انتخاب کنیم؟

مهمترین عامل در انتخاب مواد ریخته گری اورتان، میزان تطابق آن با معیار های عملکردی قطعه نهایی است. همیشه باید با شناسایی هدف قطعه، خواص مکانیکی مورد نیاز و شرایط محیطی شروع کنید.

اگر قطعه شما باید در برابر تنش های مکرر، سایش یا تغییرات دما مقاومت کند، از فرمولاسیونی با مقاومت پارگی و مقاومت حرارتی بهبود یافته استفاده کنید.

برای کاربرد های شفاف یا حساس به رنگ، سیستم های شفاف یا رنگدانه دار با وضوح نوری بالا را انتخاب کنید. مواد سخت Shore D برای قطعات سازه ای مناسب هستند، در حالی که الاستومر های Shore A انعطاف پذیری و برگشت انرژی را ارائه میدهند.

انتخاب مواد همچنین به هندسه قطعه، طراحی قالب و حجم تولید بستگی دارد. قطعات ضخیمتر ممکن است به رزین های با پخت آهسته نیاز داشته باشند، در حالی که قالب های پیچیده از مواد با ویسکوزیته پایین سود میبرند تا ریسک هوای محبوس شده کاهش یابد.

در نهایت، همیشه نیاز های پس پردازش مانند رنگ آمیزی یا ماشین کاری را در نظر بگیرید، به ویژه برای نمونه های اولیه کاربردی یا تولید با حجم کم تا متوسط.

سختی Shore و دورومتر

سختی Shore یک معیار کلیدی هنگام ارزیابی مواد اورتان است. این شاخص میزان سختی یا نرمی ماده را نشان میدهد که به طور مستقیم انعطاف پذیری، برگشت انرژی و مناسب بودن برای کاربرد را تحت تأثیر قرار میدهد. مقیاس Shore A برای الاستومر های نرم، و Shore D برای پلاستیک های سخت استفاده میشود.

برای مثال، اورتان 60 Shore A ممکن است برای تولید واشر ها، آب بند ها یا نمونه های اولیه کفش که نیاز به نرمی و انعطاف دارند، مناسب باشد. مواد با ۷۰–85 Shore D برای قاب های سازه ای، پوشش های سخت و نمونه های اولیه کاربردی که به مقاومت و پایداری ابعادی نیاز دارند، مناسبتر هستند.

انتخاب سختی مناسب در ریخته گری اورتان تضمین میکند که قطعه نهایی مطابق انتظار عمل کند چه تحت فشار فشرده شود و چه شکل سخت خود را حفظ کند.

مقاومت در برابر سایش

مقاومت در برابر سایش در کاربرد هایی که اصطکاک مکرر، حرکت یا تماس مکانیکی رخ میدهد، حیاتی است. اگر در حال تولید چرخ ها، غلتک ها یا قطعاتی که در معرض سایش دائمی هستند هستید، به ماده ای نیاز دارید که بتواند سطح و دقت ابعادی خود را در طول زمان حفظ کند.

برخی فرمولاسیون های اورتان برای مقاومت بالا در برابر سایش طراحی شده اند بدون اینکه انعطاف پذیری یا جذب ضربه کاهش یابد. این مواد معمولاً در تولید راهنما ها، قطعات نقاله و بافر ها استفاده میشوند. انتخاب گزینه مناسب باعث کاهش خرابی زودرس، کاهش تعمیر و نگهداری و افزایش طول عمر عملکردی قطعه میشود، به ویژه در تولید با حجم کم تا متوسط، جایی که جایگزینی سریع قطعات فرسوده همیشه ممکن نیست.

مقاومت شیمیایی

در محیط هایی که قطعه شما ممکن است با روغن ها، حلال ها، سوخت ها یا مواد شوینده تماس داشته باشد، مقاومت شیمیایی یک عامل تعیین کننده در انتخاب ماده است. برخی رزین های پلی یورتان در مواجهه با برخی مواد خاص تضعیف یا متورم میشوند که باعث کاهش استحکام و شکل قطعه میگردد.

برای کاربرد در تجهیزات پزشکی، دستگاه های آزمایشگاهی یا سیستم های صنعتی، انتخاب رزین ریخته گری اورتان با مقاومت شیمیایی بالا عملکرد طولانی مدت را تضمین میکند. سیستم های مبتنی بر پلی کربنات و پلی کاپرولاکتون مقاومت بهتری در برابر حلال ها، الکل ها و محیط های کلردار ارائه میدهند. این مواد برای تولید قطعاتی مانند واشر ها، قاب ها یا پوشش ها استفاده میشوند، جایی که تماس با مواد خورنده یا سخت انتظار میرود.

پایداری در برابر اشعه UV

قطعات اورتان که در فضای باز یا نزدیک پنجره ها استفاده میشوند، به مرور زمان در معرض تخریب ناشی از UV قرار دارند. در صورت نداشتن مقاومت کافی در برابر UV، سطح قطعه ممکن است زرد شود، انعطاف خود را از دست بدهد یا ترک بخورد به ویژه در اورتان های شفاف یا روشن.

فرمولاسیون های پایدار شده در برابر UV به طور خاص طراحی شدهاند تا ظاهر و خواص مکانیکی قطعات را تحت تابش طولانی مدت نور خورشید حفظ کنند. این رزین ها شامل افزودنی هایی هستند که اثرات اشعه UV را با جذب یا بازتاب طول موج های مضر کاهش میدهند. اگر در حال تولید قطعات برای محصولات مصرفی فضای باز، پوشش های نور یا مدل های معماری هستید، پایداری UV باید اولویت اصلی شما باشد.

مواد قالب و انتخاب های پس پردازش نیز بر مقاومت UV تأثیر میگذارند. استفاده از پوشش های محافظ UV پس از جدا سازی از قالب میتواند طول عمر قطعات ریخته گری اورتان را بیشتر کند.

مناسب بودن برای استفاده در فضای باز

مناسب بودن برای فضای باز به این معنا است که مواد ریخته گری اورتان چگونه در شرایط محیطی متغیر عمل میکنند، شامل تماس با رطوبت، تغییرات دما، نور UV و سایش فیزیکی. اگر قطعات تولیدی شما برای کاربرد های خارجی مانند پوشش های مقاوم به آب و هوا، قطعات خودرو یا ابزار باغبانی هستند، انتخاب رزین اهمیت بیشتری پیدا میکند.

برخی فرمولاسیون های اورتان دارای دوام بهبود یافته برای استفاده خارجی هستند و افزودنی هایی دارند که مقاومت در برابر آب، کاهش تخریب سطح و تثبیت رنگ ها را بهبود میبخشند. این رزین ها اغلب دارای مقاومت بالاتر در برابر سایش و انعطاف حرارتی هستند، و در برابر تنش های مکرر محیطی مقاومت میکنند. توانایی تحمل رطوبت، گرد و خاک و چرخه های انبساط و انقباض آنها را برای کاربرد در مناطق مختلف آب و هوایی ایده آل میکند.

مطابقت رزین با نیاز های پروژه فضای باز نه تنها قابلیت اطمینان محصول را افزایش میدهد، بلکه هزینه های تعویض و نگهداری را نیز کاهش میدهد.

محدوده دمایی

محدوده دما عامل تعیین کننده در رفتار بلند مدت قطعات اورتان است، به ویژه در محیط هایی که گرما یا سرما متغیر است. همه مواد ریخته گری برای کاربرد های با دمای بالا مناسب نیستند و انتخاب فرمولاسیون نادرست میتواند باعث انحراف، ترک یا نرم شدن قطعه در حین استفاده شود.

اکثر رزین های اورتان مورد استفاده در ریخته گری تا حدود 120 درجه سانتی گراد پایدار هستند، هرچند برخی فرمولاسیون های پیشرفته این محدودیت را بالاتر میبرند. اگر قطعه شما در مجاورت موتور ها، فرها یا منابع حرارتی قرار دارد، باید از رزینی با مقاومت حرارتی بالاتر استفاده کنید. بالعکس، قطعاتی که در دما های زیر صفر استفاده میشوند، باید انعطاف و مقاومت در برابر ضربه را حفظ کنند بدون اینکه شکننده شوند.

ملاحظات حرارتی همچنین طراحی قالب، ضخامت دیواره و کل فرآیند تولید را تحت تأثیر قرار میدهند. قطعات ضخیمتر ممکن است گرما را طولانیتر حفظ کرده و نحوه پخت متفاوتی نسبت به هندسه های دیواره نازک داشته باشند.

انطباق با استاندارد FDA یا پزشکی

هنگام کار روی پروژه های بهداشت و درمان یا صنایع غذایی، انتخاب مواد ریخته گری اورتان که استاندارد FDA یا پزشکی را رعایت کنند، ضروری است. این کاربرد ها نیازمند مواد غیرسمی، زیست سازگار و ایمن برای تماس مستقیم یا غیرمستقیم با پوست، بافت یا سطح مواد غذایی هستند. اگر در حال طراحی قاب های تجهیزات پزشکی، ابزار دندانپزشکی یا تجهیزات آزمایشگاهی هستید، رزین مورد استفاده باید با مقررات سختگیرانه مطابقت داشته باشد.

برخی رزین های پلی یورتان به طور خاص برای رعایت این استاندارد ها فرموله شدهاند. این مواد در محیط های کنترل شده تولید میشوند و قابلیت ردیابی در تأمین و فرآیند دارند. این مواد همچنین باید ثبات ابعادی و خواص مکانیکی خود را در طول استریلیزاسیون، تمیزک اری و تماس با مواد ضد عفونی کننده حفظ کنند.

همچنین باید تعامل رزین با مراحل پس پردازش مانند پوشش دهی یا برچسب گذاری را در نظر بگیرید. از آنجا که مواد ریخته گری اورتان برای کاربرد های پزشکی اغلب شفاف یا کم رنگ هستند، وضوح و کیفیت سطح نقش مهمی در تجربه کاربر و بازرسی دارد. انتخاب مواد منطبق با FDA از ابتدا، از تاخیر های پرهزینه در اعتبارسنجی یا تأیید جلوگیری میکند.

شفافیت و گزینه های رنگی

رزین های اورتان شفاف امکان انتقال نور بیش از 90 درصد را فراهم میکنند و برای لنز ها، هدایت نور یا مدل های نمایشی ایده آل هستند. این مواد نوری معمولاً با ریخته گری خلأ و طراحی دقیق قالب ترکیب میشوند تا از ایجاد هوا یا نقص های دیداری جلوگیری شود. همچنین باید از مدل اولیه با وضوح بالا استفاده کنید، زیرا قالب سیلیکونی هر جزئیات سطح را بازتولید میکند.

برای قطعات رنگی، رنگدانه ها معمولاً قبل از مخلوط شدن دو جزئی رزین، به Part A اضافه میشوند. این روش امکان سفارشی سازی گسترده رنگ بدون تأثیر بر خواص شیمیایی قطعه را فراهم میکند. توجه داشته باشید که برخی رنگدانه ها ممکن است بر پایداری UV یا مقاومت حرارتی تأثیر بگذارند، بنابراین انتخاب مواد و سازگاری رنگدانه باید همزمان بررسی شود.

این رزین ها از هر دو نوع سخت و انعطاف پذیر پشتیبانی میکنند و انتخاب مواد بیشتری ارائه میدهند. از نمونه های شفاف برای نمایش تا قطعات رنگی برای آزمایش عملکردی، اورتان های شفاف و رنگی سطح پایدار و دقت ابعادی قابل اعتماد ارائه میدهند. رفتار سریع پخت در دمای اتاق نیز آنها را برای تولید با حجم کم مناسب کرده و زمان تحویل و هزینه قالب سازی را نسبت به ریخته گری تزریقی یا ماشین کاری CNC کاهش میدهد.

6 مشکل رایج در ریخته گری جواهرات چاپ سه بعدی: علل و راه حل ها

خواص مکانیکی ویژه قطعات ریخته گری شده با اورتان

رفتار مکانیکی اورتان های ریخته گری شده به فرمولاسیون رزین، فرآیند ریخته گری، روش پخت و طراحی قالب وابسته است. پارامتر هایی مانند دورومتر (سختی)، استحکام کششی، استحکام پارگی و مدول خمشی تعیین میکنند که قطعه نهایی در برابر بارگذاری ها و شرایط محیطی مختلف چگونه عمل خواهد کرد. این ویژگی های ماده همچنین بر توصیه های ضخامت دیواره، کیفیت سطح نهایی و طول عمر مورد انتظار تأثیر میگذارند.

چه در طراحی برای مقاومت سایشی، پایداری حرارتی یا استحکام ضربه ای باشد، ریخته گری اورتان امکان برقراری تعادل میان عملکرد و هزینه را فراهم میکند.

سختی و دورومتر

دورومتر یک شاخص کلیدی در انتخاب مواد ریخته گری اورتان است. این پارامتر مشخص میکند قطعه اورتانی چقدر سخت یا نرم است و به شما کمک میکند رفتار آن تحت فشار یا بارگذاری را پیش بینی کنید. فرمولاسیون های اورتان طیف گسترده ای را پوشش میدهند؛ از Shore A 5 برای قطعات نرم و انعطاف پذیر تا Shore D 85 برای اجزای سخت و صلب.

اگر قطعاتی مورد نیاز باشند که باید ضربه را جذب کنند یا به طور مکرر تحت خمش قرار گیرند (مانند واشر ها یا بوشینگ ها)، محدوده Shore A بین ۳۰ تا ۷۰ اغلب مناسب است. در مقابل، قطعات سازه ای یا باربر که در هوزینگ ها، جیگ ها یا کالاهای مصرفی به کار میروند معمولاً نیاز به مقادیر Shore D بالاتر از 70 دارند.

از آنجا که اورتان ها قابلیت تنظیم شیمیایی دارند، میتوان با افزودنی ها، شرایط پخت و دمای قالب سختی مورد نیاز را تنظیم کرد.

استحکام کششی

استحکام کششی نشان دهنده بیشترین نیروی کششی است که یک قطعه پیش از شکست میتواند تحمل کند و برای هر کاربردی که قطعه در معرض کشش، خمش یا تنش های پیوسته قرار میگیرد حیاتی است.

اورتان های ریخته گری استاندارد معمولاً دارای استحکام کششی در محدوده ۵۰۰ تا ۵۰۰۰ psi هستند. این بازه برای اغلب نمونه های اولیه و تولیدات کم تیراژ تعادل مناسبی میان دوام و انعطاف پذیری ایجاد میکند. برای طراحی های حساس به عملکرد، مانند محفظه های سازه ای، براکت های نگهدارنده یا قطعات مقاوم در برابر ضربه، اورتان های کامپوزیتی تقویتشده با الیاف یا فیلر ها میتوانند استحکام کششی را تا 14000 psi افزایش دهند.

همچنین باید بررسی کنید که ویژگی های کششی تحت تغییرات دما چگونه تغییر میکنند، به ویژه اگر قطعات در معرض حرارت یا تابش UV قرار گیرند.

استحکام خمشی

استحکام خمشی نشان دهنده توانایی یک قطعه در مقاومت در برابر خمش یا تغییر شکل تحت بارگذاری است. در ریخته گری اورتان، این ویژگی خصوصاً زمانی اهمیت دارد که قطعات سازه ای یا اجزایی که دهانه ها را پوشش میدهند یا بارهای استاتیک را تحمل میکنند تولید شوند.

برای مواد اورتانی استاندارد، استحکام خمشی معمولاً حدود 17000 psi است که سختی و یکپارچگی سازه ای کافی برای اکثر کاربرد های طراحی را فراهم میکند.

زمانی که پروژه نیازمند سختی بالا بدون استفاده از قالب های فلزی یا کامپوزیت های پرهزینه باشد، اورتان های تقویت شده با الیاف میتوانند استحکام خمشی را تا 39000 psi افزایش دهند. این ویژگی به شما امکان میدهد ضمن حفظ وزن سبک، ظرفیت باربری بالاتری فراهم کنید.

استحکام خمشی به ویژه در ابزارآلات، هوزینگ ها و فیکسچر های صلب اهمیت دارد.

مقاومت در برابر ضربه

مقاومت در برابر ضربه نشان می دهد یک ماده تا چه اندازه میتواند نیرو ها یا شوک های ناگهانی را بدون ترک خوردگی یا تغییر شکل جذب کند. این ویژگی برای قطعات اورتانی که ممکن است افتاده، ضربه دیده یا در معرض بارهای دینامیکی مکرر قرار گیرند حیاتی است. اورتان های ریخته گری در این حوزه عملکرد برجسته ای دارند، زیرا انعطاف پذیری جذب کننده انرژی را با دوام ساختاری ترکیب میکنند.

مزیت اصلی این مواد در الاستیسیته ماتریس اورتان نهفته است؛ بهطوری که انرژی را در سراسر ماده توزیع میکند و از تمرکز آن در یک نقطه جلوگیری مینماید. این ویژگی اورتان را به گزینه ای ایده آل برای تولید قطعات کم تیراژ مانند محفظه ها، بامپر ها یا اجزای لرزه گیر در لوازم الکترونیکی مصرفی و ماشین آلات صنعتی تبدیل میکند.

مقاومت در برابر ضربه به عواملی مانند ضخامت دیواره، سختی (دورومتر) و روش پخت بستگی دارد. قطعات اورتانی با Shore D بالاتر سختی و صلبیت بیشتری دارند اما ممکن است بخشی از توانایی جذب شوک خود را از دست بدهند. برای بهبود عملکرد، میتوان از سیکل های پست کیور یا فرمولاسیون های هیبریدی برای بهینه سازی همزمان چقرمگی و سختی استفاده کرد.

مقاومت سایشی

اگر کاربرد شما شامل اصطکاک، تماس با سطوح ساینده یا حرکات تکراری باشد، مقاومت سایشی به یکی از مهم ترین خواص مکانیکی تبدیل میشود. اورتان های ریخته گری اغلب به دلیل ویژگی های برتر در برابر سایش نسبت به پلاستیک ها و الاستومر های دیگر انتخاب میشوند، به ویژه در تولیدات با حجم پایین و شرایط کاری سنگین.

اورتان های به کار رفته در ریخته گری به دلیل الاستیسیته مولکولی و ساختار شبکه ای (Cross-linked) مقاومت سایشی بسیار بالایی دارند. این ویژگی آن ها را برای قطعاتی مانند پد های سایشی، آب بند ها، بوشینگ ها و چرخ ها ایده آل میسازد، مخصوصاً زمانی که تولید انبوه مقرون به صرفه نیست و هدف، تولید کم تیراژ با عملکرد بالا است. این فرآیند به شما امکان میدهد قطعاتی بادوام و مقرون به صرفه بسازید بدون آنکه به ابزار گذاری گران قیمت تزریق پلاستیک نیاز باشد.

پایداری حرارتی

پایداری حرارتی بیانگر توانایی یک ماده در حفظ شکل، استحکام و خواص مکانیکی تحت دماهای بالا است. در ریخته گری اورتان، مقاومت دمایی عمدتاً تحت تأثیر فرمولاسیون رزین، جنس قالب و روش پخت قرار دارد. اورتان های استاندارد مورد استفاده در تولید کم تیراژ معمولاً میتوانند دماهای پیوسته تا حدود 130– 150 فارنهایت را تحمل کنند و برخی گرید های پیشرفته حتی در معرض کوتاه مدت تا 200 فارنهایت نیز پایدار میمانند.

اگر قطعه شما در محیط های با تغییرات حرارتی پویا مانند محفظه های صنعتی، بخشهای موتور یا هوزینگ های فضای باز مورد استفاده قرار میگیرد، پایداری حرارتی باید یکی از معیار های اصلی انتخاب ماده باشد. استفاده از تکنیک های پست کیور میتواند با افزایش تراکم شبکه، مقاومت حرارتی قطعات اورتانی را تقویت کند.

در مقایسه با تزریق پلاستیک، مقاومت حرارتی اورتان های ریخته گری ممکن است کمتر باشد، اما این مزیت اقتصادی امکان زمان بندی سریعتر پروژه و انعطاف پذیری بالا در نمونه سازی را فراهم میکند، به ویژه زمانی که تولید انبوه مدنظر نباشد.

مقاومت شیمیایی

مقاومت شیمیایی نشان میدهد یک قطعه تا چه اندازه در برابر روغن ها، حلال ها، سوخت ها، اسید ها یا مواد شوینده دوام میآورد. ریخته گری اورتان این امکان را میدهد که از فرمولاسیون های متنوعی متناسب با محیط های شیمیایی خاص انتخاب شود. به طور کلی، اورتان های پایه پلی اتر مقاومت بهتری در برابر هیدرولیز و اسید ها دارند، در حالیکه سیستم های پلی استری در برابر سوخت ها و روغن ها عملکرد قویتری نشان میدهند.

اورتان های ریخته گری شده که در محیط های سخت مانند فرآیند های شیمیایی، محفظه های تجهیزات پزشکی یا قطعات زیر کاپوت خودرو استفاده میشوند، نیازمند انتخاب دقیق ماده و کنترل فرایند هستند. برخی گرید های خاص حتی الزامات مربوط به مقاومت در برابر کلر و حلال ها را نیز برآورده میکنند و برای محیط هایی مانند سیستم های تصفیه آب یا تجهیزات آزمایشگاهی مناسب اند.

زمانی که مقاومت شیمیایی حیاتی باشد، پخت مناسب و آماده سازی سطح قالب برای جلوگیری از ایجاد حباب یا تخریب سطحی ضروری است.

الاستیسیته

الاستیسیته به توانایی یک ماده در کشش تحت نیرو و بازگشت به شکل اولیه بدون تغییر شکل دائمی اشاره دارد. این ویژگی یکی از نقاط قوت اصلی ریخته گری اورتان است، بهویژه برای کاربرد هایی که به جذب انرژی، خم شوندگی مکرر یا توزیع بار نیاز دارند. اورتان های الاستومری مورد استفاده در ریخته گری خلأ میتوانند ویژگی های برگشت پذیری قابل توجهی ارائه دهند و برای پد های ضربه گیر، واشر ها یا اجزای جذب کننده شوک ایده آل باشند.

بسته به مقدار دورومتر، قطعات اورتانی میتوانند از بسیار نرم و انعطاف پذیر (Shore A 5) تا سخت و با حداقل الاستیسیته (Shore D 85) متغیر باشند. در کاربرد هایی که شامل حرکت دینامیکی یا تنش مداوم هستند، انتخاب فرمولاسیونی با ازدیاد طول کششی بالا و فشار ماندگار پایین (Low Compression Set) اهمیت ویژه ای دارد.

همچنین عواملی مانند دمای پخت، ضخامت دیواره و طراحی قالب بر عملکرد مکانیکی نهایی قطعه تأثیر مستقیم دارند.

چه ماشین آلات و ابزار هایی در ریخته گری اورتان مورد نیاز هستند؟

ریخته گری اورتان به ترکیبی از تجهیزات تخصصی وابسته است که دقت، تکرار پذیری و کیفیت سطح را تضمین میکنند. چه در حال تولید قطعات عملکردی، نمونه های اولیه طراحی یا تولید سفارشی با تیراژ کم باشید، داشتن ابزار مناسب برای قابلیت اطمینان و کارایی فرآیند ضروری است.

دستگاه های مخلوط سازی و توزیع وظیفهی خودکارسازی آماده سازی رزین و کاهش خطا در نسبت های مواد را بر عهده دارند. در مقیاس صنعتی، سیستم هایی مانند Baulé MK Series و Graco Reactor E-Series به طور گسترده مورد استفاده قرار میگیرند. این دستگاه ها امکان اندازه گیری دقیق، سیستم های گرمایش یکپارچه و مدیریت کنترل شده ویسکوزیته را فراهم میکنند. برای کارگاه های کوچکتر، کیت های Smooth-On به دلیل انعطاف پذیری در تولید دسته ای و سهولت دسترسی، انتخاب محبوب تری هستند.

ابزار های خلاء زدایی مانند محفظه های وکیوم به حذف حباب های هوا پیش از ریخته گری کمک میکنند. محصولی همچون Polytek PolyPurge از خطوط و شیرها در برابر آلودگی متقاطع محافظت کرده و نگهداری و پاکسازی سیستم را تسهیل میکند. برای پر کردن قالب تحت فشار پایین، دستگاهی نظیر Moldman 8000 یکنواختی جریان رزین را تضمین میکند بدون آنکه نرخ جریان بیش از حد باشد.

پس از ریخته گری، تجهیزاتی مانند کوره ها، ابزار های برش و سیستم های بلاستینگ (سندبلاست یا مدیابلاست) فرآیند های تکمیلی ضروری را برای دستیابی به کیفیت نهایی انجام میدهند.

پارامتر های اصلی در ریخته گری اورتان کدام اند؟

از آماده سازی قالب تا پخت رزین، هر مرحله بر کیفیت سطح، پایداری ابعادی و عملکرد قطعه تأثیر میگذارد. چه در حال تولید نمونه های اولیه باشید یا دسته های با حجم متوسط، کنترل دقیق این متغیر ها تضمین کنندهی نتایج باکیفیت در طیف گسترده ای از کاربرد ها است. در ادامه مهم ترین پارامتر های مؤثر در فرآیند آورده شده اند:

- نسبت اختلاط (Mix Ratio): اختلاط دقیق اجزای رزین برای پخت صحیح و کامل حیاتی است.

- سطح خلأ (Vacuum Level): حذف هوا و جلوگیری از ایجاد حفره در هندسه های پیچیده.

- دمای قالب (Mold Temperature): کنترل جریان رزین، رفتار پخت و دقت در بازتولید جزئیات.

- شرایط محیطی (Ambient Conditions): دمای محیط و رطوبت بر ویسکوزیته و عمر مفید رزین اثر میگذارند.

- سرعت ریختهگری (Pouring Speed): تضمین پر شدن کامل قالب بدون ایجاد آشفتگی یا حباب.

- زمان پخت (Cure Time): تعیین کنندهی استحکام و پایداری نهایی قطعه.

- تنظیمات پسپخت (Post-Cure Settings): عملیات حرارتی اختیاری برای افزایش مقاومت دمایی و سایشی.

- کیفیت سطح ابزار (Tooling Surface): تعیین کنندهی بافت سطحی و دقت ابعادی محصول.

- ویسکوزیته رزین (Resin Viscosity): میزان روانی ماده و توانایی پر کردن کانال ها و جزئیات ریز قالب.

تلرانس ها و پرداخت های سطحی در ریخته گری اورتان

ریخته گری اورتان دقت ابعادی قابل اطمینان و بازتولید سطحی عالی ارائه میدهد، به همین دلیل روشی ایده آل برای تولید نمونه های اولیهی عملکردی و قطعات تولیدی در تیراژ کم محسوب میشود. برخلاف قالب گیری تزریقی که نیاز به ابزار سازی پیچیده دارد، این فرآیند امکان دستیابی به تلرانس های دقیق را با تنظیمات نسبتاً ساده فراهم میکند.

به طور معمول، قطعات اورتان دارای تلرانس استاندارد ±0.010 اینچ به علاوه ±0.003 اینچ به ازای هر اینچ طول قطعه هستند. این تلرانس ها برای قطعات نهایی که نیازمند تطابق دقیق و عملکرد صحیح هستند، مناسب میباشند. دقت کلی فرآیند به عواملی همچون کیفیت الگوی اصلی (Master Pattern)، وضعیت قالب و کنترل متغیر های پخت بستگی دارد.

پرداخت های سطحی در ریخته گری اورتان بسته به مدل اصلی و جنس قالب متفاوت است. قالب های سیلیکونی توانایی بالایی در بازتولید بافت های ظریف، از مات تا سطح براق دارند. در مواردی که به سطوح صافتر نیاز باشد، قالب ها قابل پرداخت (پولیش) یا پوشش دهی هستند.

ملاحظات کلیدی در طراحی برای ریخته گری اورتان

ویژگی هایی مانند ضخامت دیواره، زاویه های خروج (Draft Angles) و هندسه های داخلی نقش مهمی در موفقیت فرایند ریخته گری دارند.

برای جلوگیری از به دام افتادن هوا یا تغییر شکل (Warping) در طول ریخته گری اورتان، باید درک دقیقی از رفتار قالب های سیلیکونی تحت فشار و دما داشت. دیواره های نازک یا تغییرات ناگهانی در ضخامت میتوانند منجر به ایجاد حباب های هوا یا ناپیوستگی در قطعات نهایی شوند. همچنین در صورت عدم رعایت زاویه خروج مناسب، فرآیند جداسازی قطعه از قالب دشوار میشود، عمر قالب کاهش مییابد و کیفیت نهایی قطعه تحت تأثیر قرار میگیرد.

استفاده از ریخته گری اورتان برای تولید در تیراژ کم تا متوسط این امکان را فراهم میکند که تغییرات طراحی به سرعت مورد آزمایش قرار گیرند. اما برای دستیابی به نتایج قابل اعتماد، رعایت اصول طراحی پایه ضروری است.

ضخامت دیواره

ضخامت دیواره یکی از بحرانی ترین پارامترها در طراحی قطعات ریخته گری اورتان است. در اکثر کاربرد ها، حداقل ضخامت دیواره توصیه شده برابر با ۰.۰۴۰ اینچ (۱ میلیمتر) است. با این حال، در الگو های اصلی کوچک یا ساده که با پرینت سه بعدی ساخته میشوند، در صورت پایین بودن بارهای سازه ای، امکان کاهش ضخامت تا ۰.۰۲۰ اینچ (۰.۵ میلیمتر) وجود دارد.

یکنواخت بودن ضخامت دیواره به کاهش تنش های داخلی، جمعشدگی و به دام افتادن هوا کمک میکند. برای افزایش استحکام دیواره ها بدون ایجاد نواحی ضخیم مستعد جمع شدگی، میتوان از گاست ها (Gussets) یا ریب ها (Ribs) استفاده کرد. قاعده ای مناسب این است که ارتفاع ریب حداکثر سه برابر ضخامت دیواره باشد. در مورد باس ها (Bosses)، ضخامت دیواره نباید بیش از ۶۰٪ ضخامت دیواره مجاور باشد.

زاویه خروج

زاویه های خروج برای حفظ یکپارچگی قالب و بهبود فرآیند جداسازی قطعه ضروری هستند. حتی اگر در ریخته گری اورتان از قالب های نرم سیلیکونی استفاده میشود، همچنان نیاز است که دیواره های عمودی حداقل دارای زاویه خروج °3 تا °5 باشند تا از آسیب قالب در هنگام خروج قطعه جلوگیری شود. در غیر این صورت، به ویژه در قالب هایی با سختی بالا، احتمال پارگی قالب افزایش مییابد.

زاویه خروج نه تنها در جدا سازی قطعه مؤثر است، بلکه تعداد سیکل های ریخته گری قابل دستیابی با یک قالب سیلیکونی را نیز افزایش میدهد. این موضوع در تولید کم تیراژ که زمان تحویل و سرعت بازدهی اهمیت دارد، نقش حیاتی دارد. در هندسه های پیچیده، زاویه خروج به طور محسوسی کیفیت سطح و پایداری ابعادی را بهبود میبخشد.

ریب ها

ریب ها برای افزایش استحکام قطعه بدون افزودن بیش از حد ماده به کار میروند. در ریخته گری اورتان، ریب ها همچنین به جلوگیری از تغییر شکل (Warping) در طول فرآیند پخت کمک میکنند. با این حال، طراحی ضعیف ریب میتواند منجر به به دام افتادن هوا در حفره قالب یا تغییر شکل نواحی نازک شود.

بهترین رویکرد این است که ارتفاع ریب از سه برابر ضخامت دیواره مجاور بیشتر نباشد. ریب های بلندتر میتوانند محدودیت در جریان رزین ایجاد کرده و باعث پر نشدن کامل قالب شوند. ضخامت ریب باید در حدود ۵۰ تا ۶۰ درصد ضخامت دیواره اصلی باشد تا از ایجاد اثر فرو رفتگی (Sink Marks) جلوگیری شود. طراحی صحیح ریب ها موجب افزایش صلبیت، بهبود مقاومت پارگی و پایداری ابعادی بهتر میشود؛ به ویژه در قطعات اورتانی انعطاف پذیر که در کالا های مصرفی یا محفظه ها (Housings) استفاده میشوند.

از آنجا که قالب های مورد استفاده در ریخته گری اورتان غالباً از لاستیک سیلیکونی ساخته میشوند، جزئیات بیش از حد در نواحی ریب دار میتواند طول عمر قالب را کاهش دهد.

باس ها

باس ها ویژگی های استوانه ای کوچکی هستند که اغلب برای مونتاژ یا نصب به کار میروند. در ریخته گری اورتان، این نواحی به دلیل ضخامت موضعی بیشتر نیازمند توجه ویژه اند؛ زیرا میتوانند باعث تجمع حرارت و ایجاد حفره (Voids) در فرآیند شوند. طراحی نامناسب باس ها میتواند خواص مکانیکی قطعه را، به ویژه تحت بارگذاری، تضعیف کند.

برای بهبود قابلیت ریخته گری، ضخامت دیواره باس ها باید حداکثر ۶۰٪ ضخامت دیواره های اطراف باشد. افزودن ریب در پایه باس های بلند موجب حفظ استحکام قطعه میشود بدون آنکه حجم ماده مصرفی افزایش یابد. همچنین برای دستیابی به بهترین نتایج، باید از انتقال های تیز در پایه باس ها اجتناب کرد؛ زیرا این نواحی میتوانند هوا را به دام بیندازند یا در طول زمان موجب پارگی قالب سیلیکونی شوند.

ریخته گری اورتان نسبت به ریخته گری فلز یا قالب گیری تزریقی آزادی عمل بیشتری دارد، اما این بدان معنا نیست که میتوان اصول هندسی را نادیده گرفت.

فیلت ها

فیلت ها منحنی های نرم و پیوسته ای هستند که به گوشه های تیز داخلی یا خارجی اضافه میشوند. این ویژگی ها در کار با قالب های سیلیکونی اهمیت زیادی دارند، زیرا احتمال پارگی قالب را کاهش داده و جریان بهتر ماده در طول ریخته گری را تضمین میکنند. گوشه های تیز نقاط تمرکز تنش ایجاد میکنند؛ هم در خود قالب و هم در قطعات نهایی اورتان.

توصیه میشود در هر محل برخورد دو سطح، به ویژه در پایه ریب ها و باس ها، فیلت اضافه شود. حتی یک شعاع کوچک ۰.۵ میلیمتر میتواند در جلوگیری از ترک های تنشی و افزایش عمر مفید قالب مؤثر باشد. فیلت ها همچنین باعث کاهش آشفتگی (Turbulence) در جریان رزین میشوند که نتیجه آن سطح نهایی بهتر و کاهش ایجاد حبابهای هوا است.

فیلت ها چه در نمونه های اولیه و چه در قطعات تولیدی، هم کارکردی و هم زیبایی شناختی عمل میکنند. آن ها دوام کلی را افزایش داده و عیوب ظاهری را به حداقل میرسانند؛ مزیتی برای هر دو گروه مهندسان و طراحانی که با رزین های اورتان در نمونه سازی سریع یا تولید کم تیراژ کار میکنند.

شعاع ها

لبه های تیز موجب افزایش تمرکز تنش شده و اغلب باعث به دام افتادن هوا یا تخریب موضعی قالب میشوند. افزودن شعاع به انتقال های داخلی و خارجی، این نواحی را نرمتر کرده و جریان رزین را یکنواختتر میسازد. این موضوع منجر به خواص مکانیکی پایدارتر در میان دسته های مختلف تولید میشود که برای کالا های مصرفی و محفظه های عملکردی حیاتی است.

در ریخته گری اورتان، استفاده از فیلت ها و شعاع ها همچنین از تشکیل نقاط تمرکز تنش در طول فرآیند جدا سازی قطعه جلوگیری میکند؛ موضوعی که به ویژه هنگام استفاده از قالب های سیلیکونی انعطاف پذیر اهمیت دارد. توصیه میشود حداقل شعاع ۰.۵ میلیمتر در تمام لبه ها، در صورت امکان، اعمال شود. این کار خطر پارگی را کاهش داده و عمر مفید ابزار را بهبود میبخشد.

اینسرت ها

اینسرت ها امکان افزودن رزوه، بوشینگ یا تقویت کننده های سخت را به قطعات اورتان فراهم میکنند. این قطعات معمولاً پیش از ریختن یا تزریق رزین، درون حفره قالب قرار داده میشوند. با این حال، طراحی ضعیف یا عدم هم راستایی اینسرت ها میتواند منجر به ایجاد نقاط ضعف یا عیوب سطحی شود.

انتخاب جنس اینسرت باید متناسب با رزین اورتان و دمای قالب باشد. برنج، آلومینیوم و فولاد ضدزنگ به دلیل استحکام و پایداری ابعادی، از متداول ترین انتخاب ها هستند. لازم است اینسرت در طول فرآیند ریخته گری به طور محکم در جای خود تثبیت شود؛ که این کار معمولاً با استفاده از فیکسچر ها یا حفره های فشار-فیت انجام میگیرد. برای دستیابی به بهترین نتیجه، طراحی هندسه اطراف اینسرت باید با انتقال های نرم و بدون گوشه تیز صورت گیرد تا از به دام افتادن هوا یا آسیب به قالب جلوگیری شود. این روش در کاربرد هایی که نیازمند تماس باربر هستند ـ مانند تجهیزات پزشکی، محفظه های الکترونیکی یا براکت های ساختاری ـ ضروری است.

اورهنگ ها

اورهنگ ها در ریخته گری اورتان چالش برانگیز هستند، زیرا قالب ها معمولاً از نوع دو بخشی سیلیکونی ساخته میشوند. اورهنگ های بدون پشتیبانی میتوانند جدا سازی قالب را دشوار کنند، طول عمر آن را کاهش دهند و موجب تغییر شکل قطعه نهایی شوند.

اگر طراحی شامل اورهنگ است، ابتدا باید بررسی شود که آیا واقعاً ارزش عملکردی دارد یا میتواند با شکلی سازگارتر با فرآیند قالب گیری جایگزین شود. در موارد اجتناب ناپذیر، باید خطوط جدایش استراتژیک تعریف شود یا ساختارهای پشتیبان اضافه شود تا دمولدینگ سادهتر گردد. در برخی موارد، استفاده از اینسرت های جدا شونده قالب یا هسته های جانبی (Side-Action Cores) میتواند راه حل باشد، هرچند این امر باعث افزایش هزینه و پیچیدگی فرآیند میشود.

رزوه ها

رزوه ها را میتوان در قطعات اورتانی پیادهسازی کرد، اما این کار نیازمند رویکرد های خاص است. رزوه های داخلی تا حد امکان باید اجتناب شوند، زیرا اغلب به پردازش ثانویه یا اینسرت های پیچیده قالب نیاز دارند. در عوض، معمولاً از اینسرت های رزوه دار برنجی یا فولاد ضد زنگ استفاده میشود که به صورت دستی پیش از ریخته گری درون قالب سیلیکونی قرار داده میشوند. این روش، فرآیند قالب گیری را سادهتر کرده و قابلیت مکانیکی بالاتری فراهم میکند.

رزوه های خارجی را میتوان به طور مستقیم قالب گیری کرد، اما باید از انتقال های نرم و زاویه خروج کافی استفاده کرد تا طول عمر قالب حفظ شود. همچنین باید از ایجاد آندرکات ها مگر در شرایط ضروری اجتناب کرد. در تولید کمتیراژ، این رویکرد میان سادگی و کارایی تعادل برقرار میکند و موجب کاهش زمان تحویل و هزینه ابزار میشود.

سوراخ های عبوری

سوراخ های عبوری نقش های متنوعی در کالا های مصرفی، محفظه های پزشکی و پوشش های ساختاری دارند. اما اگر به درستی طراحی نشوند، میتوانند موجب به دام افتادن هوا، تغییر شکل در حین پخت، یا تضعیف ماده اطراف شوند.

قابل اعتماد ترین روش برای ایجاد سوراخ های عبوری، استفاده از پین های راهنما (Dowel Pins) یا اینسرت های هسته ای (Core Inserts) است که از هر دو نیمه قالب عبور میکنند. برای حفظ هندسه تمیز و دقت ابعادی، قطر سوراخ ها باید حداقل ۰.۰۳۰ اینچ (۰.۷۵ میلیمتر) باشد. همچنین بهتر است سوراخ ها تا حد امکان هم راستا با خط جدایش قالب طراحی شوند. این کار بازدهی جدا سازی را افزایش داده و تشکیل پلیسه (Flash) را به حداقل می رساند. چنین طراحی آینده نگرانهای در ریخته گری اورتان، علاوه بر کاهش عیوب، امکان تغییرات طراحی پیچیده میان چرخه های تولید را نیز فراهم میکند.

بافت و پرداخت سطح

چه در حال تولید نمونه های اولیه برای آزمون های لمسی باشید و چه قطعات نهایی برای محصولات الکترونیکی مصرفی، کیفیت سطح مدل اصلی (Master Pattern) تأثیر مستقیمی بر نتیجه نهایی دارد. به همین دلیل استفاده از مدل های سه بعدی پرینت شده با دقت بالا یا سطوح ماشین کاری شده CNC اهمیت فراوان دارد.

قالب های سیلیکونی در ریخته گری اورتان قادر به بازتولید بافت های بسیار ریز ـ در حد چند میکرون ـ هستند. بسته به آماده سازی مدل اصلی، میتوان به پرداخت های براق، مات یا بافت دار دست یافت. باید از سطوح متخلخل یا ناهمگن اجتناب کرد، زیرا میتوانند باعث ایجاد حباب هوا یا کاهش استحکام در طول فرآیند پخت شوند. رعایت این اصول موجب تولید قطعات اورتانی میشود که هم از نظر ظاهر و هم از نظر یکپارچگی مکانیکی مطابق انتظار باشند، بدون آنکه نیاز به عملیات تکمیلی گسترده یا پوشش های اضافی باشد.

صنایع استفاده کننده از ریخته گری اورتان

ریخته گری اورتان در صنایع متعددی کاربرد دارد، از جمله خودرو سازی، تجهیزات پزشکی، الکترونیک مصرفی، معماری، هوافضا و توسعه محصول. این روش برای تولیدات کم تا متوسط بسیار مناسب است، جایی که سرعت، انعطاف پذیری ماده و بهینه سازی هزینه اهمیت بالایی دارند.

در صنعت خودرو سازی، از اورتان ریخته گری شده برای تولید محفظه های مقاوم، داشبورد ها، لنزها و قطعات تزئینی استفاده میشود. بخش پزشکی نیز به دلیل سازگاری با بدن و دقت بالا از این مواد برای مدل های جراحی، نمونه های اولیه پروتزها و محفظه های تجهیزات تشخیصی بهره میبرد. در حوزه الکترونیک، تولیدکنندگان برای محفظه های کوتاه مدت، کانکتور ها و مونتاژ های عملکردی از ریخته گری اورتان استفاده میکنند، زیرا خواص عایق الکتریکی ماده مزیت محسوب میشود.

طراحان معماری و سازندگان ماکت نیز از این روش برای ساختارهای مقیاس دار، اجزای نما و بافت های آزمایشی بهره میبرند. در هوافضا، ریخته گری اورتان برای تولید قطعات آزمون عملکردی و پانل ها به کار میرود، جایی که اعتبارسنجی طراحی اهمیت دارد. برند های محصولات مصرفی نیز برای نمونه سازی سریع و تولید کوتاه مدت قطعات پوشیدنی، اجزای لوازم خانگی و نمونه های بسته بندی از اورتان ریخته گری شده استفاده میکنند.

طراحی محصول و نمونه سازی

اگر از مدل اصلی پرینت سه بعدی یا ماشین کاری شده CNC استفاده میکنید، میتوانید با ریخته گری اورتان نمونه های اولیه عملکردی تولید کنید که خواص مشابه قطعات تزریقشده داشته باشند، بدون هزینه های ابزار سازی یا زمان آماده سازی طولانی.

برای تیم های طراحی، این روش شکاف بین مدل سازی CAD و تولید انبوه را پر میکند. شما میتوانید عملکرد مکانیکی را شبیه سازی، تست کاربری انجام داده و زیبایی شناسی محصول را ارزیابی کنید. کاربرد های معمول شامل محفظه های محصول، دستگیره های ارگونومیک، چراغ ها و دستگاه های پوشیدنی است.

توانایی همسان سازی بافت سطح، رنگ و حتی سختی به شما امکان میدهد محصولات مصرفی را پیش از تولید انبوه آزمایش کنید. این ویژگی به ویژه در بازار های با ارزش بالا مانند تجهیزات پزشکی، الکترونیک و ابزارهای صنعتی اهمیت دارد، جایی که تکرارهای محصول مکرر و تلورانس های دقیق اهمیت زیادی دارند.

چرخ ها و رولر ها

ریخته گری اورتان یک فرآیند ترجیحی برای تولید چرخ ها و رولر ها در صنایع متعدد، از جمله لجستیک، تجهیزات ورزشی، رباتیک و ماشین آلات خودکار است. این قطعات به دلیل سختی قابل تنظیم (از Shore A تا Shore D)، مقاومت عالی در برابر سایش و خواص مکانیکی یکنواخت طی چرخه های مکرر، از مزایای اورتان ریخته گری شده بهرهمند میشوند.

چرخ های اورتانی معمولاً در سیستم های نقاله، چرخدستی ها و خطوط بسته بندی استفاده میشوند، جایی که دوام ماده باعث کاهش زمان های توقف و افزایش طول عمر قطعه میشود. رولر ها نیز در تجهیزاتی مانند پرینتر های سه بعدی و ماشین آلات مونتاژ کاربرد دارند، به ویژه در محیط هایی که مقاومت شیمیایی و جذب ضربه اهمیت دارد.

با بهره گیری از قالب های سیلیکونی و تکنیک های ریخته گری وکیوم، تولید کنندگان میتوانند رولر های دقیق با هسته های پیچیده، شفت های جا سازی شده یا درج های اتصال دهنده تولید کنند.

قطعات خودرویی

در صنعت خودرو، ریخته گری اورتان بهطور گسترده برای تولید نمونه های اولیه عملکردی و قطعات تولید کوتاه مدت استفاده میشود که رفتار قطعات تزریق شده را شبیه سازی میکنند. این فرآیند در پنل های داخلی، اجزای داشبورد و محفظه های چراغ کاربرد دارد. سازگاری با الگو های اصلی با جزئیات بالا امکان ایجاد هندسه های پیچیده با دقت مشابه قطعات تولیدی را فراهم میکند.

قطعات ریخته گری شده اورتانی دامنه وسیعی از سختی Shore D دارند و بنابراین برای قطعات ساختاری یا انعطاف پذیر خودرو مناسب هستند. به دلیل مقاومت در برابر سایش و تحمل حرارت بسیاری از رزین های پلییورتان، این قطعات برای تست تحت شرایط واقعی مکانیکی و حرارتی استفاده میشوند. مهندسان اغلب از ریخته گری اورتان برای اعتبار سنجی طراحی و شبیه سازی عملکرد قبل از سرمایه گذاری در قالب تزریق بهره میبرند.

با توجه به زمان تحویل کوتاه و قابلیت استفاده مجدد قالب های سیلیکونی، این روش برای نمونه سازی سریع ایده آل است، به ویژه هنگامی که تغییرات طراحی مکرر پیش بینی میشود. این روش به طور گسترده برای پل زدن بین مدل های مفهومی و تولید انبوه در کاربرد های خودرویی استفاده میشود.

محفظه های تجهیزات پزشکی

تولیدکنند گان تجهیزات پزشکی برای ساخت محفظه ها، پنل ها و پوشش های تجهیزات تشخیصی و درمانی به ریخته گری اورتان متکی هستند. هنگام توسعه یک دستگاه جدید، معمولاً نیاز به تولید کم تا متوسط قبل از تعهد به تولید انبوه با تأییدیه های قانونی وجود دارد. ریخته گری اورتان پایان سطح، دقت ابعادی و انعطاف پذیری مورد نیاز برای اعتبارسنجی پیش از تجاری سازی را فراهم میکند.

قطعات ریخته گریشده اورتانی میتوانند سطوح تزریقشده را شبیهسازی، تلورانس های دقیق را حفظ و از گزینه های مختلف پس پردازش مانند رنگ آمیزی، محافظ EMI یا سندبلاستینگ پشتیبانی کنند. این ویژگی برای تجهیزات مصرفی یا بالینی که نیازمند دوام و ظاهر حرفه ای هستند، اهمیت دارد. قالب های سیلیکونی مورد استفاده در ریخته گری اورتان جزئیات و بافت های دقیق مدل اصلی را بازتولید میکنند، که معمولاً با پرینت سه بعدی SLA یا ماشین کاری رزین ساخته شده اند.

در برخی موارد، از فرمولاسیون های سازگار با بدن یا مقاوم در برابر آتش برای رعایت استاندارد های ایمنی دستگاه استفاده میشود. روش تولید مقرون به صرفه و زمان تحویل سریع، ریخته گری اورتان را به یک مرحله استاندارد در چرخه توسعه محصول برای الکترونیک پزشکی، تجهیزات آزمایشگاهی و دستگاه های دستی تبدیل کرده است.

محفظه های تجهیزات الکترونیک مصرفی

شرکت های فعال در حوزه تجهیزات الکترونیک مصرفی از ریخته گری اورتان برای تولید محفظه ها در نمونه های اولیه، تولید آزمایشی و حتی تست های اولیه بازار استفاده میکنند. هنگامی که در حال بهبود طراحی هستید، مثلاً یک سنسور هوشمند خانگی، دستگاه دستی یا فناوری پوشیدنی، این فرآیند امکان ایجاد محفظه های کاملاً کاربردی شبیه به مدل نهایی تولیدی را بدون نیاز به قالب های فلزی فراهم میکند.

فرآیند ریخته گری اورتان اجازه میدهد تا جزئیات طراحی پیچیده، لبه های تیز و پایان سطح صاف را با حفظ یکپارچگی مکانیکی اجرا کنید. قطعات رایج شامل حلقه های قاب، پوسته های محفظه، درب باتری و قاب های سازه ای هستند. این قطعات از مواد متنوع از الاستومر های نرم تا پلیمر های سخت با سختی Shore D بهره میبرند تا دوام لازم فراهم شود.

با توجه به اینکه محفظه های الکترونیکی باید از اجزای داخلی محافظت کنند، مواد ریخته گری بر اساس ثبات حرارتی، مقاومت در برابر ضربه و پایداری ابعادی انتخاب میشوند. بهترین روش ها در انتخاب مواد و طراحی قالب، حباب های هوا را کاهش، پایان سطح را بهبود و کیفیت قطعه شبیه تزریق را شبیه سازی میکنند.

قطعات دریایی و هوافضا

در هر دو بخش دریایی و هوافضا، ریخته گری اورتان برای تولید قطعات سبک و با دوام در مراحل اولیه توسعه یا تولید با حجم کم استفاده میشود. این تکنیک معمولاً برای محفظه ها، سیستم های مجرا، واشر ها و پنل های سفارشی به کار میرود، جایی که خواص ماده مانند مقاومت در برابر ضربه، پایداری حرارتی و دقت ابعادی اهمیت دارند.

به لطف انعطاف پذیری بالای اورتان ریخته گری شده، این روش از هندسه ها، بافت ها و ضخامت دیواره های متنوع پشتیبانی میکند، که هنگام شبیه سازی طراحی های تزریق شده در تست محصول ارزشمند است. قطعات ریخته گری اورتانی معمولاً برای اعتبار سنجی شکل و تناسب قبل از سرمایه گذاری در قالب سخت استفاده میشوند، به ویژه در مونتاژهای حساس تحت ارتعاش یا فشار محیطی.

با توجه به اینکه قطعات اورتانی میتوانند با مقیاس های مختلف سختی تنظیم شوند، میتوانند رفتار لاستیکی یا عملکرد سخت را بسته به نیاز شبیه سازی کنند. این انعطافپذیری، همراه با قابلیت ایجاد قطعات هوا-محکم و آب-محکم با قالب های سیلیکونی و ریخته گری وکیوم، این فرآیند را برای تولید کوتاه مدت در کاربرد های دریایی و هوافضا ایده آل میسازد.

نمونه سازی کفش و مد

ریخته گری اورتان به یک روش مرجع در نمونه سازی کفش و مد تبدیل شده است، زیرا امکان تولید قطعات متنردار و با جزئیات بالا که پایان سطح تولید انبوه را شبیه سازی میکنند، فراهم میکند. میتوان از آن برای تولید میانکف ها، زیره ها، اجزای تزئینی، محفظه های فناوری پوشیدنی و لوازم مد برای ارزیابی طراحی یا تست کاربری استفاده کرد.

برای طراحان کفش، مواد ریخته گری میتوانند سختی های متغیر Shore A یا Shore D را شبیه سازی کنند و خواص مکانیکی الاستومرهای ترموپلاستیک یا فومهای درونکفشی را بازتولید کنند. این امر بینش واقعی درباره راحتی، انعطاف و عملکرد ارائه میدهد بدون هزینه و زمان طولانی قالب تزریق.

از آنجا که اکثر قالبهای مورد استفاده در ریخته گری اورتان بر اساس مدل های اصلی پرینت سه بعدی یا CNC ساخته میشوند، این فرآیند تغییرات سریع طراحی را پشتیبانی میکند، که برای سبک های در حال تکامل سریع ایده آل است.

واشر ها، گسکت ها و عایق ها

ریخته گری اورتان معمولاً برای تولید واشر ها، گسکت ها و عایق های الکتریکی در صنایع صنعتی، پزشکی و خودرو سازی استفاده میشود. اگر در حال تولید نمونه های کاربردی یا تولید کم تا متوسط هستید، این فرآیند تعادلی از انعطاف، عملکرد و سرعت را فراهم میکند.

قطعات ریخته گری اورتانی مقاومت عالی در برابر سایش، مقاومت شیمیایی و انعطاف پذیری دارند که برای قطعات آببندی در معرض فشار، نوسانات دما یا اصطکاک ضروری است. فرآیند از تولید قطعات در فرمولاسیون های نرم و سخت پشتیبانی میکند و آزادی انتخاب مواد ریخته گری متناسب با خواص مکانیکی واقعی را میدهد.

میتوان درج ها یا افزودنی ها را برای بهبود عملکرد حرارتی یا دی الکتریک در قطعات عایق الکتریکی به کار برد. ریخته گری اورتان امکان بازتولید دقیق شیارها، لبه های آب بندی و هندسه های پیچیده را فراهم میکند، که اغلب با قالب های سیلیکونی ساخته شده از مدل اصلی انجام میشود.

مانکن ها و مدل های نمایشگاهی

ریخته گری اورتان به طور گسترده برای تولید مانکن ها و مدل های نمایشگاهی استفاده میشود، به ویژه در کاربرد هایی که واقع گرایی بصری، پایان سطح و هندسه سفارشی اهمیت دارند. اگر در صنعت خرده فروشی، مد یا طراحی نمایشگاه فعالیت میکنید، این فرآیند امکان تکرار سریع فرم های واقعی با هزینه کمتر نسبت به ریختهگری فلزی یا قالب تزریق را فراهم میکند.

مانکن ها و اشیای نمایشی اغلب با استفاده از الگو های اصلی و قالب های سیلیکونی تولید میشوند که سطح بالای جزئیات را بازتولید میکنند—از انحنای عضلات تا چین خوردگی لباس. این قطعات ریخته گری شده میتوانند با رنگ، پوشش یا هسته فومی پایان یابند تا رنگ پوست، بافت یا توزیع وزن واقعی را شبیه سازی کنند. از آنجا که فرآیند ریخته گری اورتان از تولید کم حجم و زمان تحویل کوتاه پشتیبانی میکند، میتوانید نمایش های تبلیغاتی محدود یا تجهیزات فروشگاهی سفارشی را بدون نیاز به تولید انبوه اجرا کنید.

مدل های معماری

شرکت های معماری و سازندگان مدل برای تولید مدلهای مقیاس دار دقیق از ساختمان ها، طرح های شهری یا نصب محصولات به ریخته گری اورتان متکی هستند. این قطعات اغلب نیازمند پایان سطح صاف، هندسه پیچیده و بازتولید دقیق فرمهای پیچیده هستند که با قالب های سیلیکونی مورد استفاده در ریخته گری اورتان ممکن میشوند.

زمانی که محدودیت زمانی و دقت اهمیت دارد، ریخته گری امکان حرکت سریع از مدل های اصلی پرینت سه بعدی دیجیتال به قطعات نهایی با پایداری ابعادی دقیق را فراهم میکند. قطعات اورتانی مورد استفاده در نمایش معماری میتوانند مواد شیشه، سنگ، بتن یا پلاستیک صیقلی را شبیه سازی کنند و طیف گسترده ای از بافت های طراحی را بدون تأخیر های تولید مدل سنتی ارائه دهند.

این روش به ویژه در مرحله اعتبار سنجی طراحی یا ارائه مفاهیم به ذی نفعان ارزشمند است. با ریخته گری اورتان میتوانید پنل های سفارشی، بخش های مدولار و سازه های مینیاتوری را با رنگ، شفافیت و ضخامت دیواره یکنواخت تولید کنید.

هزینه ریخته گری اورتان

هزینه ها بسته به اندازه قطعه، پیچیدگی، پایان سطح و نیاز های پس پردازش متفاوت است. هزینه قالب نسبتاً پایین است و قالب های سیلیکونی معمولاً بین ۳۰۰ تا ۶۰۰ دلار برای هر قالب قرار دارند. این قالب ها برای تولید چندین قطعه ریخته گری اورتان قبل از فرسوده شدن استفاده میشوند.

قیمت هر قطعه معمولاً بین ۱۵ تا ۱۰۰ دلار است. قطعات کوچک با حداقل پس پردازش در محدوده پایینتر قرار دارند، در حالی که محصولات بزرگتر یا با جزئیات بالا در محدوده بالاتر هستند. در مقایسه، یک قالب تزریق تنها میتواند ۱۰,۰۰۰ دلار یا بیشتر هزینه داشته باشد، که ریخته گری اورتان را برای نمونه های اولیه یا تولید محدود به گزینه ای بسیار قابل دسترس تبدیل میکند.

انتخاب مواد نیز بر هزینه تأثیر دارد. رزین های پلی اورتان با عملکرد بالا یا قطعاتی که نیاز به مقاومت در برابر شعله یا گواهی ایمنی غذایی دارند، ممکن است هزینه مواد را افزایش دهند.

چالش های رایج در ریخته گری اورتان و روش های جلوگیری از آن ها

ریخته گری اورتان ممکن است با چندین چالش رایج مواجه شود که در صورت عدم کنترل، میتوانند کیفیت قطعات نهایی را تحت تأثیر قرار دهند. در ادامه به مهم ترین این مشکلات و راهکار های پیشگیری اشاره میکنیم:

۱. تشکیل حباب

یکی از مشکلات شایع، تشکیل حباب در حفره قالب است. این حباب ها معمولاً به دلیل هوای محبوس یا ویسکوزیته بالای رزین ایجاد میشوند.

- استفاده از اتاقک وکیوم در مراحل تخلیه هوا و ریختن رزین، به حذف حباب ها کمک میکند.

- گرم کردن پیش از ریختن قالب و رزین نیز جریان رزین را بهبود میدهد و از حبس گاز ها جلوگیری میکند.

۲. فرسودگی قالب

فرسودگی قالب به ویژه زمانی که از رزین های اورتان سایشی یا سختی بالای Shore D استفاده میکنید، رخ میدهد.

- پس از ۲۰ تا ۵۰ چرخه ریخته گری، قالب های سیلیکونی شروع به از دست دادن جزئیات و انعطاف میکنند.

- تعویض به موقع قالب ها برای حفظ کیفیت قطعات ضروری است.

- انتخاب مواد قالب مناسب بر اساس حجم تولید نیز بخشی از بهترین روش ها محسوب میشود.

۳. ضخامت دیواره نامنظم

اختلاف در ضخامت دیواره ها میتواند باعث جمع شدگی یا تغییر شکل قطعات شود. زمانی که بخش های دیواره با ضخامت متفاوت باشند، رزین با سرعت های مختلف گیر میکند و تنش یا حفره ایجاد میشود.

- حفظ ضخامت یکنواخت دیواره یا افزودن فیلت ها، ریب ها و گاست ها میتواند این مشکل را کاهش دهد.

۴. جابجایی قالب

جابجایی قالب، مشکلی ظریف اما آسیبزننده است. اگر نیمه های قالب به طور دقیق تراز نشوند، خطوط جدایش (Parting Lines) روی قطعات اورتانی قابل مشاهده خواهد بود.

- استفاده از میله های دقیق (Precision Dowel Pins) و جعبه های قالب با فیتینگ محکم به جلوگیری از این مشکل کمک میکند.

۵. استفاده از افزودنی های لغزنده

- افزودنی هایی مانند اروکامید (Erucamide) یا اولآمید (Oleamide) اصطکاک بین قالب و قطعه را کاهش میدهند،

- فرآیند جداکردن قطعه از قالب را آسانتر میکنند،

- و طول عمر قالب را افزایش میدهند.

ملاحظات ایمنی و مقرراتی در ریخته گری اورتان

همیشه از تجهیزات حفاظت فردی (PPE) مناسب استفاده کنید، از جمله: دستکش نیتریل، محافظ چشم و ماسک های تنفسی در محیط های بسته یا با تهویه ضعیف.

اطمینان حاصل کنید که فضای کار دارای جریان هوا و تهویه مناسب باشد تا تماس با مواد شیمیایی به حداقل برسد. برچسب گذاری واضح تمام ظروف و رعایت مقررات نگهداری مواد شیمیایی برای جلوگیری از حوادث ضروری است.

فرآیند ریخته گری اورتان شامل پخت حرارتی (Thermal Curing) نیز میشود، بنابراین توجه به منابع حرارتی و ایمنی در برابر آتش اهمیت دارد.

تأثیرات زیست محیطی ریخته گری اورتان

تأثیرات زیست محیطی این فرآیند عمدتاً مربوط به دفع قالب ها، ضایعات رزین و استفاده از مواد غیرقابل تجدید است.

قالب های سیلیکونی معمولاً پس از ۲۰ تا ۵۰ چرخه استفاده یکبار مصرف هستند و ایجاد پسماند جامد غیرقابل تجزیه میکنند.

مواد ریختگی و رزین های اضافی نیز در صورت مدیریت نادرست، به ضایعات صنعتی اضافه میشوند.

با این حال، ریخته گری اورتان حمایت از تولید کم حجم و کاهش تولید بیش از حد را امکانپذیر میکند، که یکی از مزایای آن از دیدگاه پایداری محیطی است. قطعات اورتانی تولید شده گاهی قابل بازیافت هستند، به ویژه در صورت استفاده از رزین های ترموست خاص، اگرچه این موضوع به افزودنی ها و عوامل شبکه ای شدن (Cross-Linking) بستگی دارد.

جایگزین های پایدار مانند رزین های اورتان زیست پایه (Bio-Based) به تدریج در دسترس قرار میگیرند.

همچنین میتوان از جعبه های قالب دوباره استفاده کرد یا استراتژی های هوشمندانه انتخاب مواد را به کار برد تا طول عمر قالب افزایش یابد.

در مقایسه با تولید انبوه با قالب گیری تزریقی، ریخته گری اورتان گزینه ای با کارایی زیست محیطی بالاتر برای پروژه های کم تا متوسط حجم، به ویژه در مراحل توسعه محصول ارائه میدهد.

چگونه کنترل کیفیت در ریخته گری اورتان انجام میشود؟

حفظ کیفیت یکنواخت در ریخته گری اورتان با بازرسی هر مرحله از فرآیند تولید آغاز میشود.

پس از ریخته گری، باید بازرسی بصری انجام شود تا عیوب سطحی، حباب ها یا خطوط جریان رزین شناسایی شوند.

قالب های سیلیکونی مورد استفاده در ریخته گری اورتان گاهی ممکن است کمی جابهجا شوند که باعث عدم هم راستایی خطوط جدایش (Parting Lines) میشود؛ این موضوع باید به دقت کنترل شود.

بررسی دقت ابعادی حیاتی است، به ویژه زمانی که از الگو های اصلی چاپ سه بعدی یا قطعات تولیدی با تلرانس دقیق استفاده میکنید. استفاده از ابزار های دقیق مانند کولیس یا دستگاه های اندازه گیری مختصات (CMM) اطمینان میدهد که هر قطعه ریخته گری اورتان مطابق مشخصات مورد نظر باشد.

تحلیل کیفیت سطح (Surface Finish) نیز برای تضمین یکنواختی اهمیت دارد، به ویژه زمانی که قطعات در محصولات مصرفی یا مجموعه های قابل رویت استفاده میشوند.

در خطوط تولید بیش از ۱۰۰ واحد، نمونه گیری آماری به شناسایی قطعات معیوب و استثنا ها قبل از انتشار آنها کمک میکند. برای قطعات دارای پوشش یا محفظه های مهر و موم شده، تست فشار معمولاً برای اعتبارسنجی یکپارچگی ساختاری و آب بندی صحیح انجام میشود.

مقایسه ریخته گری اورتان با سایر روش های تولید

ریخته گری اورتان در کنار روش های تولید کلیدی دیگر مانند قالب گیری تزریقی، ماشین کاری CNC، ریخته گری فلز و چاپ سه بعدی قرار میگیرد. هر روش مزایای خاص خود را دارد، بسته به اولویت های پروژه، چه هزینه، زمان تحویل، خواص مواد یا پیچیدگی طراحی باشد.

ویژگی متمایز ریخته گری اورتان، مناسب بودن آن برای تولید کم تا متوسط با انعطاف پذیری طراحی و سرعت پاسخ سریع است.

به عنوان مثال، برخلاف قالب گیری تزریقی که نیاز به قالب های فولادی یا آلومینیومی گران قیمت دارد، ریخته گری اورتان از قالب های سیلیکونی مقرون به صرفه استفاده میکند. شما میتوانید رونوشت های دقیق از مدل های اصلی چاپ سه بعدی تولید کنید، با کسری از هزینه ابزار های قالب گیری، که این روش را برای نمونه سازی و تولید پل های کوتاه مدت بسیار قابل دسترس میکند.

در حالی که تولید افزودنی انعطاف پذیر است، اما از نظر کیفیت سطح و استحکام مواد با قطعات ریخته گری اورتان برابری نمیکند.

مقایسه ریخته گری اورتان و قالب گیری تزریقی

قالب گیری تزریقی از پلاستیک مذاب تحت فشار بالا استفاده میکند که به داخل قالب های فلزی تزریق میشود، در حالی که ریخته گری اورتان مبتنی بر رزین های مایع در دمای محیط است که به داخل قالب های سیلیکونی ساخته شده از الگوی اصلی ریخته میشوند.

هزینه قالب گیری اولین تفاوت مهم است. ایجاد یک قالب تزریقی اغلب بیش از ۱۰,۰۰۰ دلار هزینه دارد، در حالی که یک قالب سیلیکونی مورد استفاده در ریخته گری اورتان معمولاً بین ۳۰۰ تا ۶۰۰ دلار قرار میگیرد. ریخته گری اورتان از نظر زمان تحویل سریعتر و سرمایه گذاری اولیه کمتر مزیت دارد، به ویژه برای تولید محدود بین ۲۰ تا ۵۰۰ واحد.

از نظر کیفیت سطح، هر دو روش نتایج عالی ارائه میدهند، اما قالب گیری تزریقی در تکرار پذیری بافت و کارایی چرخه تولید پیشتاز است. با این حال، رزین های اورتان طیف گستردهتری از سختی Shore D، مقاومت شیمیایی و مقاومت در برابر سایش ارائه میدهند.

انتخاب مواد در قالب گیری تزریقی به طور کلی گستردهتر است، اما نیاز به حداقل حجم سفارش بالاتری دارد. اگر در حال تولید یک نمونه مفهومی یا قطعه تخصصی هستید و میخواهید زمان تحویل طولانی و هزینه بالا را اجتناب کنید، باید بررسی کنید که ریخته گری اورتان یا قالبگیری تزریقی برای کاربرد شما مناسبتر است.

مقایسه ریخته گری اورتان و چاپ سه بعدی

ریخته گری اورتان شامل ریختن رزین های پلی اورتان مایع به داخل قالب های سیلیکونی ساخته شده از الگو های اصلی پرینت سه بعدی یا ماشین کاری CNC است. در مقابل، چاپ سه بعدی قطعات را لایه به لایه از مدل دیجیتال میسازد و معمولاً از فناوریهای SLA، SLS یا FDM استفاده میکند.

اگر قصد دارید قطعاتی با خواص مکانیکی بالاتر، کیفیت سطح بهتر و سختی Shore D یکنواخت تولید کنید، معمولاً ریخته گری اورتان عملکرد بهتری دارد. قالب های سیلیکونی مورد استفاده در ریخته گری اورتان، جزئیات ریز را با دقت عالی بازتولید میکنند و امکان ایجاد دامنه وسیعی از بافت های سطحی را فراهم میآورند. رزین های اورتان ریخته شده میتوانند انعطاف پذیری شبیه لاستیک یا سختی ترموپلاستیک ها را بسته به فرمولاسیون رزین انتخابی شبیه سازی کنند.

از سوی دیگر، چاپ سه بعدی آزادی طراحی بینظیری و امکان تکرار سریع طرح ها فراهم میکند، به ویژه هنگامی که هندسه ها برای تقسیم قالب پیچیده هستند. اما در زمینه دوام و مقیاس پذیری، وقتی به ده ها یا صد ها قطعه تولیدی نیاز دارید، محدودیت دارد. بسیاری از فرایند های تولید افزودنی مقاومت سایشی محدودی دارند و ممکن است نیاز به پردازش پس از چاپ برای دستیابی به استاندارد های ظاهری داشته باشند.

تفاوت دیگر در حجم تولید و زمان تحویل است. ریخته گری اورتان در محدوده ۱۰ تا ۲۰۰ قطعه بهترین کارایی را دارد، در حالی که چاپ سه بعدی برای نمونه سازی یا تولید یک تایی ایده آل است. اگر به دنبال تولید میان حجمی با نتایج اقتصادی هستید، مزایای ریخته گری اورتان واضح میشود، به ویژه در مقایسه با هزینه بالاتر هر قطعه و محدودیت های کیفیت سطح در قطعات چاپ سه بعدی.

مقایسه ریخته گری اورتان و ماشین کاری CNC

ریخته گری اورتان از قالب های سیلیکونی ساخته شده از یک الگوی اصلی، که معمولاً پرینت سه بعدی یا ماشین کاری CNC شده است، استفاده میکند و آن ها را با رزین های مایع اورتان پر میکند تا قطعات شکل بگیرند. در مقابل، ماشین کاری CNC با برداشت ماده از بلوک های جامد (فلز یا پلاستیک) و استفاده از ابزار های کنترل شده با کامپیوتر، قطعات را ایجاد میکند.

اگر قصد دارید قطعات با حجم کم تا متوسط و هندسه های پیچیده تولید کنید و به انعطاف پذیری طراحی نیاز دارید، ریخته گری اورتان آزادی بیشتری ارائه میدهد. این روش امکان ایجاد جزئیات داخلی پیچیده را بدون نیاز به تغییر ابزار فراهم میکند. قالب های سیلیکونی در ریخته گری اورتان به ویژه در تکرار دقیق سطوح صاف و رعایت تلرانس های دقیق مؤثر هستند و هزینه ابزار اولیه کمتری نسبت به CNC دارند.

از سوی دیگر، ماشینکاری CNC در زمینه تنوع مواد و دقت بالا برتری دارد. اگر با فلزات کار میکنید، به تلرانس های بسیار دقیق نیاز دارید یا قصد تولید قطعات تک بدون انتظار برای ساخت قالب دارید، CNC معمولاً گزینه مناسبتری است. با این حال، هزینه هر واحد در CNC با افزایش پیچیدگی بالا میرود و زمان تولید برای دسته های بزرگتر طولانیتر میشود.

از نظر خواص مکانیکی، اورتان های ریخته شده مقاومت سایشی عالی، انعطاف پذیری و سختی Shore D قابل تنظیم ارائه میدهند که برای الکترونیک مصرفی، بدنه های پزشکی و چرخ ها مناسب است. اما قطعات CNC معمولاً یکپارچگی ساختاری بالاتری در محیط های پرتقاضا دارند. ریخته گری اورتان همچنین در مواجهه با تغییرات طراحی انعطاف پذیرتر است؛ کافی است الگوی اصلی را به روزرسانی کنید بدون نیاز به برنامه ریزی مجدد ماشین آلات.

چه زمانی باید ریخته گری اورتان را به سایر روش ها ترجیح داد؟

انتخاب ریخته گری اورتان به اولویت های پروژه شما بستگی دارد، چه بخواهید زمان تحویل سریع داشته باشید، هزینه ابزار مقرون به صرفه باشد یا توانایی آزمون عملکرد واقعی محصول را داشته باشید. مزایای ریخته گری اورتان این روش را برای شرایطی که انعطاف پذیری طراحی و حجم تولید محدود اهمیت دارند، به گزینه ای ایده آل تبدیل میکند.

اگر قصد تولید ۱۰ تا ۲۰۰ قطعه را دارید، ریخته گری اورتان در نقطه مناسب قرار دارد. این روش هزینه بالای ساخت قالب تزریق پلاستیک را حذف میکند و خواص مکانیکی بهتری نسبت به اکثر گزینه های چاپ سه بعدی ارائه میدهد. استفاده از قالب های سیلیکونی در ریخته گری اورتان امکان بازتولید دقیق هندسه های پیچیده، بافت ها و زوایای زیرکات را فراهم میکند، ویژگی هایی که دستیابی به آن ها با ماشین کاری CNC یا ریخته گری فلزی سختتر یا پرهزینهتر است.

در ادامه، هشت مورد مشخص که در آن ها ریخته گری اورتان به احتمال زیاد بهترین انتخاب است آورده شده است:

- اعتبار سنجی طراحی با قطعات با درجه تولید قبل از سرمایه گذاری در قالب های سخت

- تولید میانی بین نمونه سازی و تولید انبوه با قالب تزریق

- تولید با حجم کم قطعات بدنه، قاب یا اجزای صنعتی

- نمونه سازی سریع با سطوح و عملکرد مکانیکی واقع گرایانه

- طراحی چند گانه قطعات برای آزمون کاربری، بازاریابی یا تست میدانی

- قطعات الاستومری انعطاف پذیر مانند واشر ها، درزگیر ها یا قطعات جاذب شوک

- پروژه هایی با مهلت کوتاه که زمان ساخت قالب تزریق طولانی است

- مواردی که صرفه جویی در هزینه اهمیت دارد، به ویژه برای محصولات غیر فلزی مصرفی

خدمات ریخته گری طلا، جواهر و نقره در سرزمین دی تی اس

در سرزمین دی تی اس با بهره گیری از جدیدترین تجهیزات ریخته گری و تیمی از متخصصین ماهر و متعهد، خدمات حرفه ای و با کیفیت برای ریخته گری انواع طلا، جواهر و نقره ارائه میدهیم. ما قادر هستیم تمام مراحل طراحی، تولید و فروش محصولات شما را از صفر تا صد انجام دهیم و ریخته گری را به عنوان یکی از اصلی ترین خدمات خود در صنعت طلا و جواهر ارائه میکنیم.

خدمات ما شامل:

خدمات ریخته گری طلا و نقره خرد و جزیی

- ۶٪ ریخته گری کار تک

- ۴٪ ریخته گری تا ۱۰۰ گرم

خدمات ریخته گری طلا و نقره عمده

- ۲٪ ریخته گری ۱۰۰ تا ۱ کیلوگرم

- ۱.۵٪ ریخته گری بالای ۱ کیلوگرم

- برچسب ها: CNC, SLA, Urethane Casting, انتخاب مواد ریخته گری اورتان, اورتان شفاف و رنگی, اورتان فومی و قابل ریختن, اورتان های انعطاف پذیر, اورتان های سخت, پارامتر های اصلی در ریخته گری اورتان, پرینت ۳ بعدی, پرینتر سه بعدی, پسپردازش, پولیش و پرداخت سطح, تأثیرات زیست محیطی ریخته گری اورتان, تفاوت ریخته گری اورتان و ریخته گری وکیوم, تکنیک های ریخته گری, تولید کم حجم, تولید متوسط, چاپ سه بعدی, چالش های رایج در ریخته گری اورتان, خدمات ریخته گری طلا, خلاء وکیوم, داشبورد خودرو, دوام مکانیکی, رزین اورتان, رزین پلی یورتان, رزین مایع اورتان, رزین های ریخته گری اورتان, رنگ و پوشش سطح, روش های مختلف مورد استفاده در ریخته گری اورتان, ریخته گری, ریخته گری اورتان, ریخته گری اورتان چیست, ریخته گری تزریقی, ریخته گری خرد و جزیی, ریخته گری وکیوم, ریختهگری اورتان, رینگ و ریب, سختی Shore, صنایع استفاده کننده از ریخته گری اورتان, فیلتر و گسکت, قالب چندبار مصرف, قالب دو قسمتی, قالب سیلیکونی, قطعات انعطافپذیر, قطعات پزشکی, قطعات خودرو, قطعات دریایی, قطعات سخت, قطعات صنعتی, قطعات نمونه, قطعات هوافضا, لوازم جانبی پوشیدنی, ماشین کاری CNC, ماشین کاری دقیق CNC, محدودیت های ریخته گری اورتان, مدل CNC, مراحل اصلی ریخته گری اورتان, مزایای ریخته گری اورتان, مقاومت حرارتی, مقاومت سایشی, مقاومت شیمیایی, مقایسه با CNC, مقایسه با پرینت سه بعدی, مقایسه ریخته گری اورتان و چاپ سه بعدی, مقایسه ریخته گری اورتان و قالب گیری تزریقی, نمونه سازی سریع, هزینه ریخته گری اورتان