شکافها در چاپهای سهبعدی میتوانند برای هر کسی، از مبتدی تا حرفهای، مشکلساز شوند. این شکافها میتوانند چاپ شما را غیر دقیق، ضعیف و با کیفیت پایین کنند.

این مقاله به شما کمک میکند تا بفهمید چرا این شکافها اتفاق میافتند و راهحلهای سادهای برای اصلاح آنها به شما میدهد. همچنین برخی نکات مفید برای پر کردن شکافهای لایهها و دستیابی به نتایج بهتر در هر بار چاپ را به اشتراک خواهیم گذاشت.

علل و راهحلهای شکافهای چاپ سهبعدی

بیاموزید چه مشکلاتی میتوانند باعث شکاف در چاپهای سهبعدی شوند و چگونه میتوان آنها را برطرف کرد.

شکافهای لایه اول

شکافهای لایه اول زمانی رخ میدهند که نازل از بستر چاپ دور باشد یا چاپگر فیلامنت کافی را خارج نمیکند. اگر نازل به اندازه کافی به بستر نزدیک نباشد، خطوط پلاستیکی بهدرستی به هم نمیچسبند. انسداد در نازل یا تنظیمات جریان نادرست نیز میتوانند باعث جریان نامساوی مواد شوند.

برای رفع این مشکل، بستر چاپ را بهدقت سطحسازی کنید یا ارتفاع نازل (Z-offset) را تنظیم کنید تا کمی به بستر نزدیکتر شود. همچنین میتوانید نرخ جریان برای لایه اول را در نرمافزار برش افزایش دهید یا سرعت چاپ را کاهش دهید تا فیلامنت زمان بیشتری برای چسبیدن به لایه اول داشته باشد.

شکافهای لایه بالا (Pillowing)

شکافهای لایه بالا که به آنها “Pillowing” نیز گفته میشود، زمانی رخ میدهند که فیلامنت قبل از اینکه لایههای اضافی بر روی آن قرار بگیرند، زمان کافی برای جامد شدن نداشته باشد. این ممکن است به دلیل سرمایش ناکافی یا ارتفاع نادرست لایهها رخ دهد.

برای رفع این مشکل، اطمینان حاصل کنید که فن سرمایش با قدرت صحیح کار میکند، بهویژه هنگام چاپ لایههای بالایی که به آرامی حرکت میکنند. اگر سرمایش مشکل نباشد، با کاهش ارتفاع لایهها یا افزایش تعداد لایههای جامد بالایی آزمایش کنید.

برای لایههای بالایی ضخیمتر، ممکن است نیاز به تنظیم سرعت چاپ یا افزایش تعداد لایهها داشته باشید، بستگی به نوع ماده مورد استفاده.

برای آشنایی با روشهای جلوگیری از گره خوردن فیلامنت پرینتر سهبعدی و حفظ عملکرد بهینه چاپگر، مقاله “چگونه از گره خوردن (درهمپیچیدن) فیلامنت پرینتر سهبعدی جلوگیری کنیم” را مطالعه کنید.

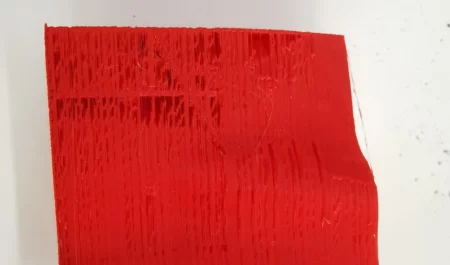

شکافها در گوشههای کف

شکافها در گوشههای کف معمولاً به دلایل مختلفی ایجاد میشوند، مانند کمبود فیلامنت (under-extrusion)، سرمایش ناکافی، پر نکردن کافی فضای داخلی (low infill)، دمای چاپ بالا یا کشش زیاد فیلامنت.

اولین قدم این است که تنظیمات اکسترودیشن را بررسی کنید. اگر مشکل کمبود فیلامنت است، نرخ تغذیه را افزایش دهید یا نرخ جریان را در نرمافزار برش تنظیم کنید. اگر لایههای بالایی کافی ندارید، سعی کنید ضخامت اولین چند لایه را حداقل 1 میلیمتر تنظیم کنید.

همچنین مطمئن شوید که چاپ را بهدرستی خنک میکنید و دمای چاپ را طبق دستورالعملهای تولیدکننده تنظیم کنید تا از تاب برداشتن (warping) جلوگیری شود. میتوانید با افزایش درصد پر کردن (infill)، کاهش فاصله کشش (retraction distance) و تنظیم تنظیمات همپوشانی (overlap settings)، چسبندگی گوشهها را بهبود بخشید و شکافها را پر کنید.

شکافها بین دیوارهای نازک

شکافها بین دیوارهای نازک معمولاً زمانی رخ میدهند که تنظیمات نرمافزار برش بهدرستی برای چاپگر یا فیلامنت بهینه نشدهاند.

یک راهحل معمول این است که تعداد محیطها یا لبههای اطراف را افزایش دهید، که باعث ایجاد دیوارهای کناری قویتر و کمک به حذف شکافها میشود. علاوه بر این، تنظیمات ضریب اکسترودیشن (extrusion multiplier) میتواند جریان مواد را افزایش دهد و احتمال شکافها را کاهش دهد.

همچنین میتوانید تنظیمات دیگر مانند قطر نازل و عرض اکسترودیشن را تغییر دهید تا چاپ را دقیقتر تنظیم کرده و از ایجاد شکاف بین دیوارهای نازک جلوگیری کنید.

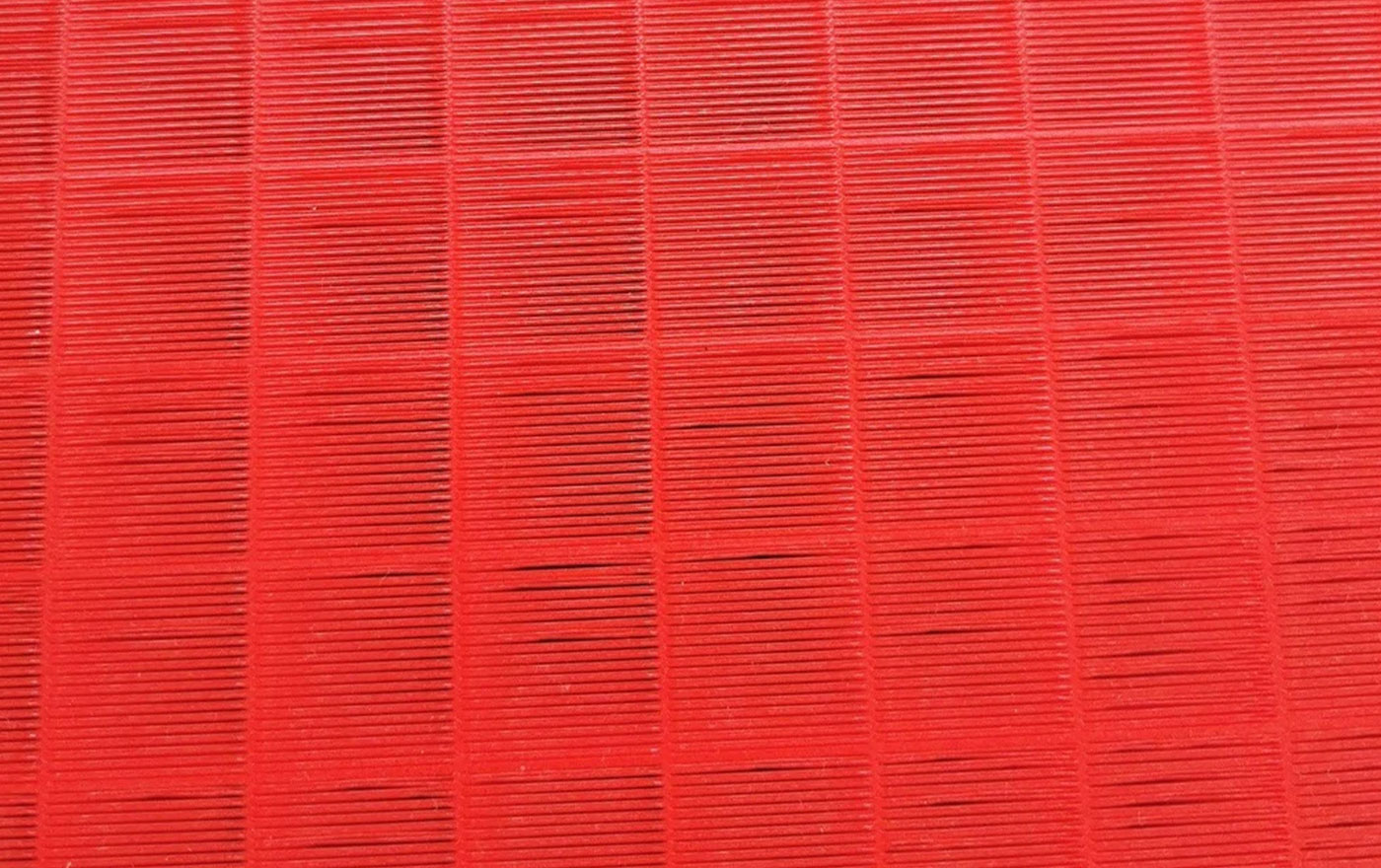

شکافها بین خطوط فیلامنت

شکافها بین خطوط استخراج نشانهای واضح از اکستروژن ناکافی هستند. این مشکل زمانی رخ میدهد که چاپگر مواد کافی برای پر کردن فضای بین خطوط استخراج نمیکند، که باعث ایجاد شکافهایی میشود که قابل مشاهده هستند.

اولین قدم بررسی انسداد در نازل یا استخراجکننده است، زیرا این مشکلات میتوانند جریان فیلامنت را محدود کنند. اطمینان حاصل کنید که دمای نازل برای فیلامنتی که استفاده میکنید صحیح است و تنظیمات قطر پرکننده شکاف را در نرمافزار برش خود بررسی کنید، زیرا تنظیمات اشتباه میتواند منجر به خطوط ضعیف شود. اگر مکانیسم استخراج خود چاپگر دچار مشکل باشد، این هم میتواند منجر به استخراج ناکافی شود، بنابراین مطمئن شوید که عملکرد آن صحیح است.

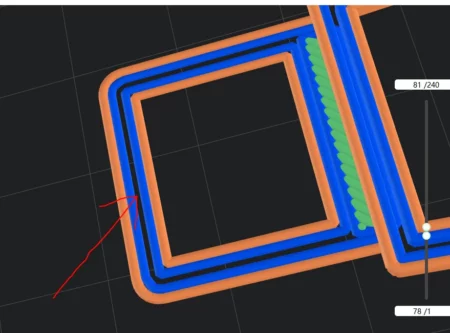

شکافها بین پرکنندگی و دیوارها

شکافها بین دیوارهای بیرونی و پرکنندگی داخلی مدل شما امری رایج است و میتواند یکپارچگی ساختاری چاپ را مختل کند.

یکی از رویکردهای مؤثر افزایش همپوشانی بین پرکنندگی و دیوارها است، بهطوریکه پرکنندگی کمی به داخل دیوارها گسترش یابد و اتصال قویتری ایجاد کند.

در بسیاری از برنامههای نرمافزار برش، این تنظیمات بهعنوان “infill overlap” یا “infill/perimeter overlap” شناخته میشود. با افزایش این مقدار میتوانید شکافها بین دیوارها و پرکنندگی را کاهش یا از بین ببرید.

علاوه بر این، اطمینان حاصل کنید که تنظیمات استخراج چاپگر شما بهطور صحیح کالیبره شده باشد. اگر مواد کافی در حال سپری شدن نباشد، این میتواند منجر به شکافها شود. شما میتوانید با کالیبره کردن استخراجکننده و تنظیم ضربدر استخراج، جریان مواد مداوم ایجاد کرده و اتصال بین دیوارها و پرکنندگی را بهبود ببخشید.

قطعات گمشده یا ناقص

اگر بخشی از مدل شما گمشده یا ناقص باشد، معمولاً بهدلیل کمبودن اکستروژن ناشی از کالیبراسیون اشتباه محور Z است. وقتی که نازل خیلی به بستر نزدیک باشد، اکسترودر قادر به قرار دادن کافی فیلامنت نیست و در نتیجه لایههایی از چاپ گم میشوند. برای اصلاح این مشکل، محور Z را دوباره کالیبره کنید تا اطمینان حاصل شود که نازل در ارتفاع مناسب قرار دارد. تمیز کردن نازل و بررسی گرفتگیها نیز میتواند کمک کند، زیرا این موارد میتوانند باعث کمبودن اکستروژن و ناقص شدن قطعات در چاپ شما شوند.

نکات پر کردن شکافهای لایهای در چاپهای سهبعدی

استراتژیهای حرفهای را برای پر کردن شکافهای لایهها کشف کنید و قدرت و زیبایی چاپهای سهبعدی خود را افزایش دهید.

- سرعت چاپ خود را کنترل کنید: سرعت چاپ بالا میتواند منجر به کمبودن اکستروژن شود که یکی از دلایل رایج ایجاد شکافها در چاپهای سهبعدی است. کاهش سرعت چاپ میتواند اطمینان حاصل کند که مقدار مناسب فیلامنت به مکان مناسب هدایت میشود و در نتیجه احتمال ایجاد شکافها کاهش مییابد.

- سلامت نازل را حفظ کنید: نازل مسدود شده یا کثیف میتواند باعث اختلال در اکستروژن صحیح فیلامنت شود و توزیع تصادفی فیلامنت را ایجاد کرده و شکافهایی به وجود آورد. نگهداری منظم نازل و تعویض نازلهای آسیبدیده میتواند به پیشگیری از این مشکل کمک کند.

- نرخ تغذیه فیلامنت را تنظیم کنید: نرخ تغذیه کند میتواند مانع از عبور کافی فیلامنت از اکستروودر شده و منجر به ایجاد شکافها شود. حفظ نرخ تغذیه متعادل بهترین روش برای پر کردن شکافها در چاپهای سهبعدی و اطمینان از در دسترس بودن فیلامنت کافی برای دقت است.

- کنترل جمعشدگی: در هنگام حرکات غیر اکستروژن، چاپگر فیلامنت را به داخل نازل میکشد تا از چکه کردن جلوگیری کند. اگر بیش از حد کشیده شود، قادر به خارج کردن فیلامنت کافی نخواهد بود و این باعث ایجاد شکاف میشود. مدیریت تنظیمات جمعشدگی میتواند به کاهش این مشکل کمک کند.

- چسبندگی بستر را تقویت کنید: چسبندگی ضعیف بستر میتواند باعث ایجاد شکاف بین لایهها به دلیل بیثباتی مدل شود. بهبود چسبندگی بستر با استفاده از چسبها یا گرم کردن بستر چاپ میتواند این مشکل را کاهش دهد.

- اطمینان از خنکسازی مناسب: شکافها در لایه بالایی، که به “Pillowing” شناخته میشود، میتواند به دلیل خنکسازی ناکافی ایجاد شود. افزایش قدرت فن خنککننده میتواند به تنظیم صحیح لایههای بالایی کمک کند و در نتیجه شکافها را کاهش دهد.

- از فیلامنت مرطوب اجتناب کنید: رطوبت داخل فیلامنت میتواند بخارات حبسشدهای ایجاد کند که هنگام اکستروژن باعث ایجاد حبابهای هوا میشود. این میتواند منجر به جدایی لایهها و ایجاد شکاف شود. اطمینان حاصل کنید که فیلامنت به درستی ذخیره شده است تا از جذب رطوبت جلوگیری شود.

برای آشنایی با علائم فیلامنت مرطوب و نحوه پیشگیری از آن، مقاله “چطور بفهمیم که فیلامنت مرطوب است: علائم و راهنمای پیشگیری” را مطالعه کنید.

جمعبندی

اگر به چاپ سهبعدی علاقهمند هستید، مهم است که به هر شکافی در محصول نهایی رسیدگی کنید. این ممکن است کمی دشوار باشد، اما یادگیری نحوه رفع مشکلات، مانند تنظیمات پرینتر یا استفاده از تکنیکهای خاص پس از چاپ، ارزشش را دارد. با پیشرفت در چاپ سهبعدی، متوجه خواهید شد که پر کردن این شکافها برای ایجاد ساختاری که تصور کردهاید، رضایتبخشتر خواهد بود.

سؤالات متداول درباره شکافهای چاپ سهبعدی

حداقل فاصله برای چاپ سهبعدی چقدر است؟

حداقل فاصله برای چاپ سهبعدی بهطور عمده به ماده و هندسه مدل بستگی دارد؛ با این حال، یک توصیه عمومی این است که برای اتصالات شل، فاصلهای حدود 0.3 میلیمتر و برای اتصالات محکم، حدود 0.15 میلیمتر حفظ شود. این کار اطمینان حاصل میکند که قطعات چاپشده بهدرستی متناسب و عملکرد بهینه دارند.

چه عواملی باعث جدا شدن لایهها در چاپ سهبعدی میشود؟

جدا شدن لایهها در چاپ سهبعدی معمولاً به دلیل عدم چسبندگی مناسب لایهها یا ناهماهنگی دما در طول فرآیند چاپ رخ میدهد. عواملی که به این مشکل کمک میکنند شامل گرم نشدن کافی، سرمایش نادرست، جریان مواد ناکافی یا نرخهای غیرمستقیم اکستروژن هستند. برای کاهش این مشکل، ضروری است که تنظیمات دما، نرخ اکستروژن یکنواخت و پروتکلهای سرمایش مناسب رعایت شوند.

- برچسب ها: Pillowing, استفاده مجدد از فیلامنت چاپگر سهبعدی, انواع رایج فیلامنت, انواع فیلامنت, پروژههای پرینت سهبعدی, پرینت سهبعدی, پرینت سهبعدی FDM, پرینت سهبعدی SLA, پرینت سهبعدی با رزین, پرینت سهبعدی با رزین در مقابل فیلامنت, پرینت سهبعدی با طلا, پرینت سهبعدی برای جواهرسازی, تنظیمات پرینتر, تنظیمات نرمافزار برش, جواهرات پرینت سهبعدی, چاپ رزینی, چاپ سهبعدی, چاپ سهبعدی با رزین در مقابل فیلامنت, چاپگر سهبعدی, چاپگر فیلامنتی, چاپگرهای فیلامنت, چاپگرهای فیلامنتی, چاپهای سهبعدی, خدمات پرینت سه بعدی پروجت, دستگاه خشککن فیلامنت, دلایل جذب رطوبت توسط فیلامنت, دلایل رایج ایجاد شکافها در چاپهای سهبعدی, ذخیرهسازی صحیح فیلامنت, راهنمای فیلامنت, رزین, رطوبت در فیلامنت, شرایط نگهداری فیلامنت, شکاف در چاپ سه بعدی, شکافها بین خطوط فیلامنت, صنعت چاپ سهبعدی, علل و راهحلهای شکافهای چاپ سهبعدی, فیلامنت, فیلامنت PETG, فیلامنت PLA, فیلامنت TPU, فیلامنت بازیافتی, فیلامنت پرینتر سهبعدی, فیلامنت چاپگر سهبعدی, فیلامنت ذوبشده, فیلامنت مرطوب, قیمت فیلامنت چاپگر سهبعدی, کشش زیاد فیلامنت, کلیپس فیلامنت, کمبود فیلامنت, کیفیت پرینت سهبعدی با رزین, کیفیت چاپ سهبعدی, کیفیت فیلامنت, مزایا چاپگرهای فیلامنت, مزایا و معایب پرینت سهبعدی جواهرات, مزایا و معایب چاپگرهای فیلامنت, مزایای پرینت سهبعدی, معایب چاپگرهای فیلامنت, میزان رطوبت موجود در فیلامنت, نشانههای مرطوب شدن فیلامنت, نکات پر کردن شکافهای لایهای در چاپهای سهبعدی, نگهداری فیلامنت