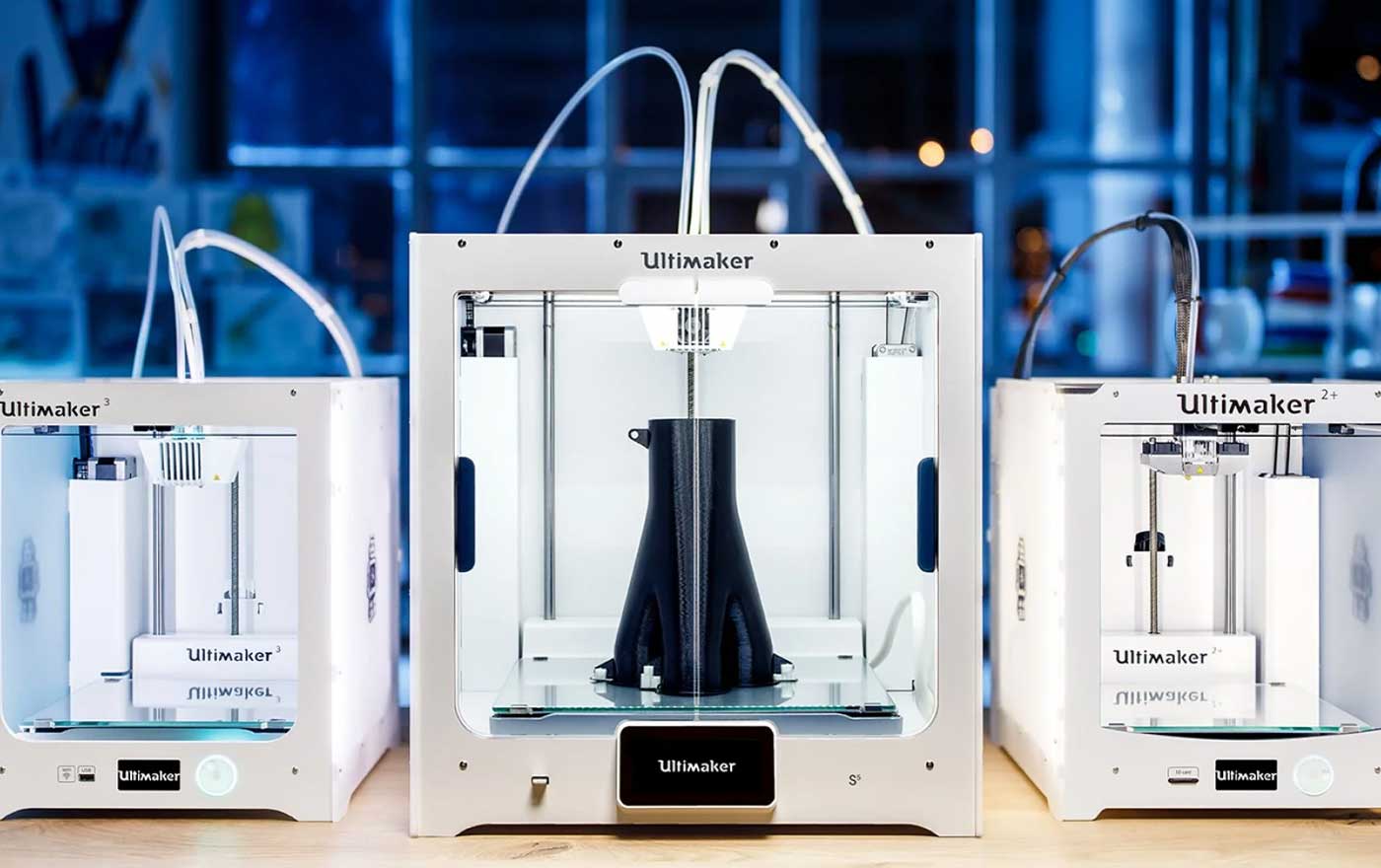

در حالی که FFF (ساخت با رشته ذوبشده) و FDM (مدلسازی با رسوبدهی ذوبشده) اغلب به عنوان تکنولوژیهای مجزا تلقی میشوند، اما در واقع به همان فناوری اصلی در دنیای پرینت سهبعدی اشاره دارند. هستهی هر دو روش بر پایهی فرایند افزودنی و ساخت لایه به لایه بنا شده است که در آن مواد ترموپلاستیکی حرارت داده شده و از طریق یک نازل دقیق خارج میشوند.

اصطلاح FDM که توسط شرکت Stratasys در سال ۱۹۸۹ به ثبت رسیده، یک نام تجاری است. در مقابل، اصطلاح FFF توسط جامعهی متنباز RepRap به عنوان جایگزینی برای FDM پس از انقضای ثبت اختراع Stratasys مطرح شد. تفاوت میان این دو بیشتر به موضوع برندینگ و نامگذاری مربوط است تا به تکنولوژی.

در هر دو فناوری، اساس کار بر این است که مواد ترموپلاستیکی ذوب شده و لایه به لایه برای ساخت اشیاء سهبعدی روی هم انباشته میشوند.

تفاوت FFF و FDM:

تفاوت اصلی بین FFF و FDM در اصطلاحات است: اصطلاح FDM که در سال 1989 توسط شرکت Stratasys ثبت اختراع و به عنوان یک علامت تجاری شناخته شده است. در مقابل، اصطلاح FFF توسط جامعهی RepRap به عنوان یک جایگزین متنباز در زمانی که حق اختراع Stratasys منقضی شد، ابداع شد. این تفاوت بیشتر به برندینگ مرتبط است تا فناوری، هر دو اصطلاح به فرآیند یکسانی اشاره دارند که در آن مواد حرارت داده شده، اکسترود شده و لایه به لایه برای ایجاد اشیاء سهبعدی استفاده میشوند.

تاریخچه اصطلاحات FFF و FDM

در اواخر دهه ۱۹۸۰، اسکات کرامپ، یکی از بنیانگذاران شرکت Stratasys، فناوری FDM را اختراع کرد. اختراع کرامپ شامل استفاده از یک نازل گرمشونده برای اکسترود کردن مواد ترموپلاستیک بهصورت لایه به لایه بود تا یک شیء ایجاد شود. این فرآیند انقلابی بود و امکان تبدیل طرحهای دیجیتالی به مدلهای فیزیکی را با دقت و انعطافپذیری جدیدی فراهم کرد.

با توجه به پتانسیل این فناوری، Stratasys به سرعت اقدام به ثبت اختراعهایی کرد تا نوآوری خود را حفظ کند. اصطلاح «مدلسازی با رسوبدهی ذوبی» و اختصار «FDM» به عنوان علامت تجاری Stratasys ثبت شد و با برند و فناوری این شرکت مترادف گردید.

با آغاز انقضای این پتنتها در اوایل قرن ۲۱، صنعت چاپ سهبعدی با افزایش علاقه و توسعه از سوی دیگر شرکتها و سازندگان مستقل مواجه شد. برای جلوگیری از مشکلات حقوقی مرتبط با استفاده از اصطلاح FDM، جامعه وسیعتر چاپ سهبعدی اصطلاح «ساخت با فیلامنت ذوبشونده» یا FFF را به کار گرفت. این اصطلاح نه تنها عاری از مسائل حقوقی بود، بلکه فرآیند ساخت اشیا از طریق ذوب و لایهگذاری مواد فیلامنتی را بهدرستی توصیف میکرد.

پذیرش اصطلاح FFF همچنین تحت تأثیر جنبش منبع باز در جامعه چاپ سهبعدی قرار گرفت. علاقهمندان و توسعهدهندگان کوچکمقیاس که نقش مهمی در محبوبسازی چاپ سهبعدی فراتر از کاربردهای صنعتی داشتند، ترجیح میدادند از اصطلاحی استفاده کنند که به یک شرکت یا فناوری انحصاری خاص وابسته نباشد. FFF به نمادی از دموکراتیکسازی فناوری چاپ سهبعدی تبدیل شد و رویکردی مشترک و مبتنی بر جامعه برای نوآوری و به اشتراکگذاری دانش را نمایندگی کرد.

فرآیند چاپ FDM/FFF

فرآیند چاپ در هر دو تکنولوژی FDM و FFF به این صورت است که یک فیلامنت پیوسته از جنس ترموپلاستیک از طریق نازل داغ عبور داده میشود. نازل فیلامنت را به اندازهای گرم میکند که ذوب شده و به حالت انعطافپذیر تبدیل شود.

سپس این فیلامنت مذاب بهصورت دقیق بر روی سکوی ساخت اکسترود شده، جایی که خنک شده و به حالت جامد درمیآید. این فرآیند به صورت لایهبهلایه تکرار میشود تا جسم از پایین به بالا ساخته شود.

استفاده از مواد در FDM/FFF

در چاپهای FFF و FDM، مجموعهای متنوع از مواد ترموپلاستیک میتواند مورد استفاده قرار گیرد که نیازهای مختلفی از قبیل استحکام، انعطافپذیری و مقاومت حرارتی را برآورده میکند.

از مواد رایج میتوان به PLA (اسید پلی لاکتیک) به خاطر سهولت استفاده و دوستدار محیطزیست بودن، ABS (آکریلونیتریل بوتادین استایرن) به خاطر استحکام و دوام آن، و PETG (پلیاتیلن ترفتالات گلایکول) به خاطر شفافیت و مقاومت شیمیاییاش اشاره کرد.

علاوه بر این، فیلامنتهای ویژهای مانند TPU (پلییورتان ترموپلاستیک) انعطافپذیری را ارائه میدهند و مواد مرکب حاوی عناصری مانند الیاف کربن، استحکام و سختی بیشتری را فراهم میکنند.

کاربردهای FDM/FFF

انعطافپذیری فناوری FFF/FDM امکان استفاده از آن را در طیف وسیعی از صنایع فراهم میکند.

در صنعت هوافضا، از این فناوری برای تولید قطعات سبک و بادوام استفاده میشود. بخش خودروسازی نیز از آن برای پروتوتایپسازی و تولید قطعات نهایی بهره میبرد. در حوزه بهداشت و درمان، FFF/FDM در ایجاد پروتزهای سفارشی و مدلهای جراحی خاص برای بیماران نقش اساسی دارد.

علاوه بر این، این فناوری در کالاهای مصرفی، معماری و آموزش نیز رایج است که نشاندهنده تطبیقپذیری و کاربرد وسیع آن است.

رفع سوء تفاهمهای رایج

استحکام مدل

برخلاف باورهای عمومی، استحکام اشیایی که با استفاده از فناوری FFF یا FDM چاپ میشوند، بهطور ذاتی محدود به روش چاپ نیست.

در عوض، این استحکام بهطور قابل توجهی تحت تأثیر عواملی مانند نوع فیلامنت استفادهشده قرار دارد که برخی از مواد دارای استحکام کششی و دوام بالاتری هستند و همچنین تنظیمات خاص در حین چاپ، مانند ارتفاع لایه و سرعت چاپ.

علاوه بر این، طراحی شیء، از جمله جهتگیری لایهها و گنجاندن پشتیبانیهای ساختاری، نقش مهمی در تعیین استحکام نهایی دارد.

دقت و جزئیات

چاپگرهای FFF و FDM توانایی تولید اشیاء با جزئیات و دقت بالا را دارند، و سطح وضوح به عوامل مختلفی بستگی دارد.

اندازه نازل تعیینکننده کوچکترین ویژگیهایی است که چاپگر میتواند ایجاد کند؛ نازلهای کوچکتر جزئیات دقیقتری را ممکن میسازند. ارتفاع لایه، که معمولاً قابل تنظیم است، بر کیفیت سطح تأثیر میگذارد؛ ارتفاع لایه کمتر منجر به سطح صافتری میشود.

کالیبراسیون چاپگر، از جمله تراز کردن صفحه و دقت در اکستروژن، نیز نقش اساسی در دستیابی به نتایج با وضوح بالا دارد.

تنشهای باقیمانده و تاببرداشتن

تنشهای باقیمانده و تاببرداشتن از چالشهای رایج در چاپ FFF/FDM هستند، اما میتوان بر آنها غلبه کرد. این مشکلات معمولاً از خنک شدن نابرابر لایههای چاپشده ناشی میشوند که به ایجاد تنشهای داخلی و تغییر شکل منجر میشود.

استراتژیهای کاهش این مشکلات شامل بهینهسازی تنظیمات چاپ مانند دما و سرعت خنککننده، استفاده از بسترهای گرمشونده برای خنک شدن تدریجی، و طراحی قطعات با در نظر گرفتن احتمال تاببرداشتن است. انتخاب مواد نیز بر این عوامل تأثیر دارد، چرا که هر پلاستیک میزان انقباض حرارتی متفاوتی دارد.

مقایسه FFF/FDM با MJF، DLP و CLIP

چندین جایگزین برای FFF/FDM وجود دارد که هر کدام مزایا و ملاحظات متمایزی را ارائه میکنند.

مقایسه FFF/FDM با DLP

Digital Light Processing یا DLP یک فناوری چاپ سهبعدی مبتنی بر رزین است که از پروژکتور نور UV برای سختکردن لایههای رزین فوتوپلیمر استفاده میکند. این روش در مقایسه با FFF وضوح و جزئیات بالاتری را ارائه میدهد، که به دلیل استفاده از رزین مایع میتواند طرحهای دقیقتری تولید کند. با این حال، این فرآیند میتواند پرزحمتتر باشد زیرا رزینهای استفاده نشده باقی میمانند و برای اتمام قطعه به یک مرحله سختشدگی اضافی نیاز است.

مقایسه FFF/FDM با CLIP

Continuous Liquid Interface Production (CLIP) از جریان مداوم رزین و یک منبع نور UV برای ساخت قطعات با سرعت بسیار بالاتر از روش FFF استفاده میکند. این فناوری به دلیل دقت و سرعت بالای خود پتانسیل متحول کردن صنعت چاپ سهبعدی را دارد، هرچند که هنوز در مرحله توسعه قرار دارد.

مقایسه FFF/FDM با MJM

چاپگرهای Multi-Jet Modeling (MJM) در سرعت چاپ بسیار عالی عمل میکنند. این چاپگرها از چندین نازل برای پاشیدن رزین فوتوپلیمری استفاده کرده و سپس آن را با نور UV سخت میکنند. چاپگرهای FFF نیز سرعتی متوسط تا بالا ارائه میدهند که این سرعت به تنظیمات چاپگر بستگی دارد.

نکات کلیدی

اصطلاحات FFF و FDM اغلب به طور متناوب در دنیای چاپ سهبعدی استفاده میشوند، اما در واقع یک فناوری هستند. هر دو چاپگر FFF و FDM از مکانیزم اکستروژن برای لایهگذاری مواد ترموپلاستیک مذاب و ساخت اشیاء سهبعدی استفاده میکنند.

- برچسب ها: FDM, FFF, PLA, انواع روشهای پرینت سهبعدی, پرینت سهبعدی, پرینت سهبعدی SLA, پرینت سهبعدی با طلا, پرینت سهبعدی برای جواهرسازی, پرینت سهبعدی جواهرات, پرینت سهبعدی جواهرات فلزی, پرینت سهبعدی در صنعت جواهرسازی, پرینت سهبعدی فلزات, تفاوت FFF و FDM, جواهرات پرینت سهبعدی, چاپ سهبعدی, چاپ سهبعدی جواهرات, چاپگر, چاپگر سهبعدی, خدمات پرینت سه بعدی با رزین, خدمات پرینت سه بعدی پروجت, صنعت چاپ سهبعدی, فناوری FDM, مدلسازی با رسوبدهی ذوبشده, مزایا و معایب پرینت سهبعدی, مزایا و معایب پرینت سهبعدی جواهرات, مزایای پرینت سهبعدی, مزایای پرینت سهبعدی جواهرات, مزایای پرینت سهبعدی در جواهرسازی, مزایای چاپ سهبعدی, معایب پرینت سهبعدی جواهرات, مقایسه FFF/FDM با CLIP, مقایسه FFF/FDM با DLP, مقایسه FFF/FDM با MJM