از آنجا که قطعات پرینت سه بعدی به صورت لایه به لایه ساخته میشوند، طراحی فایل های CAD برای چاپ سه بعدی میتواند چالش های منحصر به فردی برای مهندسان ایجاد کند. حتی قوانین گرانش نیز در این فرآیند تأثیرگذارند!

بنابراین رعایت ملاحظات طراحی زیر، در تمامی نرم افزار های CAD امری حیاتی است.

اثر جهت ساخت بر چاپ سه بعدی

اگر قصد طراحی یا بهینه سازی یک قطعه برای چاپ سه بعدی را دارید، اولین تصمیم تعیین جهت ساخت (Build Direction) است. هرچند ارتفاع کمتر معمولاً به زمان ساخت کوتاهتر و هزینه پایینتر منجر میشود، اما در نهایت، دقت و استحکام اهمیت بیشتری دارند.

به طور کلی، بهتر است بخش های جزئیتر و دقیقتر قطعه در هنگام چاپ رو به بالا قرار گیرند. ویژگی های استوانه ای نیز زمانی دقیقتر چاپ میشوند که سطح مقطع استوانه ای در صفحه ترسیم (Draw Plane) قرار داشته باشد.

اهداف اصلی بهینه سازی معمولاً شامل این موارد هستند:

- کاهش نیاز به مواد ساپورت

- کاهش اثر جمع شدگی (Shrinkage) ناشی از تغییرات شدید در سطح مقطع

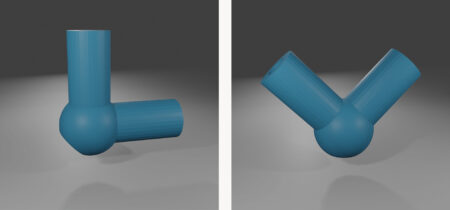

اگر قطعه مطابق تصویر سمت چپ ساخته شود، استوانه ای که رو به بالا قرار گرفته است دقیقتر خواهد بود نسبت به استوانه ای که عمود بر آن است.

با چرخاندن مدل به اندازه ۴۵ درجه (تصویر سمت راست)، هر دو استوانه به صورت یکنواخت چاپ خواهند شد.

توجه داشته باشید که یک برش (Cut) ایجاد شده تا قطعه دارای یک پایهی صاف باشد که در طول چاپ از آن پشتیبانی شود.

اکنون، هر دو استوانه در زاویهی ۴۵ درجه ساخته میشوند و خود حمایت (Self-Supporting) هستند.

قانون ۴۵ درجه

برای اکثر فناوری های ساخت افزایشی که به ساپورت نیاز دارند، سطوحی با زاویهی ۴۵ درجه یا بیشتر به صورت خود حمایت (Self-Supporting) هستند.

حذف ساپورت های غیر ضروری راه بسیار خوبی برای کاهش هزینه ها است، زیرا هر ساپورتی که اضافه شود به هزینهی مواد، زمان چاپ و نیروی لازم برای حذف ساپورت اضافه میکند.

برخی مواد و فرآیند های خاص ممکن است زاویهی ۵۵ درجه یا بیشتر را برای خود حمایتی نیاز داشته باشند، در حالی که فناوری های SLS و MJF اصلاً نیازی به ساپورت ندارند.

برای این دو روش، این قانون کاربردی ندارد.

افزودن فیلت (Radii) به قطعات پرینت سه بعدی

یکی از ساده ترین راه ها برای بهبود دقت و استحکام قطعات پرینت سه بعدی، افزودن شعاع انحنا (Radii) به تمام گوشه های داخلی و خارجی سخت (Sharp Corners) است؛ البته در صورتی که طراحی اجازه دهد.

این کار میتواند جمع شدگی (Shrinkage) ناشی از فرآیند لایه به لایه را کاهش دهد و باعث شود قطعه با دقت بیشتر و عیوب سطحی کمتر تولید شود.

همچنین تنشی که معمولاً در گوشه های داخلی جمع میشود را پخش میکند و باعث میشود قطعات مقاومتر شده و احتمال ترک خوردگی تحت بار کاهش یابد.

در برخی مواد و فرآیند های چاپ (مانند تیتانیوم چاپ شده با روش DMLS)، وجود فیلت ها حتی الزامی است تا از ترک خوردگی قطعات در طول فرآیند چاپ به دلیل جمع شدگی جلوگیری شود.

حتی فیلت هایی به کوچکی ۰٫۰۲۰ اینچ (۰٫۵ میلیمتر) نیز میتوانند برای کاهش این ریسک کافی باشند.

یکنواختی ضخامت دیواره (Uniform Wall Thickness)

بسیاری از فناوری های چاپ سه بعدی در برابر جمع شدگی مواد (Material Shrink) حساس هستند، که میتواند بر تلرانس ها و ظاهر قطعه تأثیر بگذارد.

این مسئله زمانی بیشتر خود را نشان میدهد که قطعات در حین چاپ دچار تغییرات شدید در سطح مقطع شوند.

بهترین راهکار این است که بخش های ضخیم را توخالی (Core Out) طراحی کنیم و حفرهی ایجادشده را به محیط بیرون قابل دسترسی بگذاریم تا ساپورت ها یا مواد اضافی پس از چاپ قابل حذف باشند.

اگر چاپ با روش FDM انجام شود، اغلب میتوان از این قانون صرف نظر کرد. زیرا اینفیل جزئی (Partial Infill) در FDM باعث میشود قطعات حتی در صورت تغییرات زیاد ضخامت در مدل CAD، همچنان دارای ضخامت دیوارهی نسبتاً یکنواخت باشند.

- برچسب ها: آمادهسازی ابعاد برای پرینت, آمادهسازی فایل CAD, آمادهسازی مدل CAD برای پرینت, آمادهسازی مدل پیچیده برای چاپ, آمادهسازی مدل در راینو, آمادهسازی مدل نهایی برای چاپ, آمادهسازی مش از CAD, استخراج STL از CAD, استخراج جیکد از CAD, استخراج دادههای پرینت از CAD, اصلاح ضخامت در CAD برای چاپ, اصلاح مدل CAD برای چاپ, اصلاح هندسه CAD برای چاپ, بهینهسازی مدل CAD برای پرینت, پرینت سه بعدی, پرینت سهبعدی از اتوکد, پرینت سهبعدی از فایل CAD, پرینت سهبعدی محصول از CAD, پرینت سهبعدی مدل مهندسی, پرینت نمونه آزمایشی از CAD, پرینت نمونه اولیه از CAD, تبدیل IGES به STL, تبدیل STEP به STL, تبدیل طراحی دیجیتال به قطعه, تبدیل طراحی صنعتی به پرینت, تبدیل فایل CAD به STL, تبدیل فایل CAD به واقعیت, تبدیل فایلهای سهبعدی برای پرینت, تبدیل مدل CAD به پرینت سهبعدی, تبدیل مدل سالیدورک به پرینت, تبدیل نقشه به قطعه چاپی, تولید قطعه از CAD, چاپ سه بعدی, چاپ سهبعدی از کتیا, چاپ سهبعدی پروتوتایپ از CAD, چاپ سهبعدی فایلهای مهندسی, چاپ سهبعدی قطعات دقیق, چاپ سهبعدی قطعات مهندسی, چاپ سهبعدی مدلهای صنعتی, چاپ سهبعدی نقشه صنعتی, چاپ مستقیم از CAD, شبیهسازی پرینت از CAD, طراحی سهبعدی برای چاپ, طراحی محصول در CAD و پرینت, طراحی مکانیکی و پرینت سهبعدی, فایل CAD به مدل فیزیکی, فایل CAD و چاپ سهبعدی, مدل CAD به قطعه واقعی, مدل CAD به محصول فیزیکی, مدلسازی CAD و پرینت سهبعدی, مشبندی مدل CAD, نرمافزار CAD و چاپ سهبعدی