طراحی برای چاپ سهبعدی معمولاً با روشهای سنتی متفاوت است و تبدیل یک ایده به یک طرح کاربردی، حتی در صورت استفاده از بهترین چاپگرهای سهبعدی، مستلزم رعایت مجموعهای از قوانین و دستورالعملهای مشخص است. بهعنوان مثال، باید به جزئیات مهمی مانند هندسهی طراحی توجه کنید و اطمینان حاصل کنید که قطعه بهطور کامل ضد نشت (Watertight) است و هیچ لبهی غیرهمپوشان (Non-Manifold Edge) وجود ندارد؛ چراکه این موارد میتوانند باعث شکست در فرآیند چاپ شوند.

همچنین باید بدانید چه زمانی استفاده از ساختارهای پشتیبان برای بخشهای معلق (Overhang) و سایر ویژگیهای پیچیده و بدون تکیهگاه ضروری است و چه زمانی میتوان از آن اجتناب کرد. علاوه بر این، بهینهسازی جهتگیری قطعه (Part Orientation) بهمنظور کاهش زمان چاپ و مصرف مواد، در عین حفظ دقت و کیفیت سطحی چاپ، از اهمیت ویژهای برخوردار است.

این عوامل و ملاحظات مهم دیگر در ادامه بهصورت دقیقتر شرح داده میشوند.

۱. اورهنگها و ساختارهای پشتیبان در چاپ سهبعدی

هنگام طراحی مدلهای سهبعدی، ممکن است بخشهایی از طرح بهصورت افقی از لایههای قبلی چاپشده بیرونزده باشند بدون اینکه زیر آنها لایهها یا تکیهگاههایی وجود داشته باشد؛ به این بخشها اورهنگ (Overhang) گفته میشود. این ویژگیها میتوانند شامل زوایا، قوسها یا هر بخش دیگری باشند که از محور عمودی مدل منحرف شدهاند. ساختارهای پشتیبان در چاپ سهبعدی، اجزایی هستند که در فرآیند اسلایسینگ (Slicing) به مدل اضافه میشوند تا بهطور موقت از این بخشهای معلق حمایت کنند. این ساختارها میتوانند بهصورت خودکار توسط نرمافزار تولید شوند یا بهصورت دستی توسط طراح افزوده گردند.

در مواجهه با اورهنگها، باید به قانون زاویه ۴۵ درجه و قاعده YHT توجه کنید. بر اساس قانون زاویه ۴۵ درجه، هر اورهنگی که بیش از ۴۵ درجه از محور عمودی مدل فاصله بگیرد، باید توسط ساختارهای پشتیبان حمایت شود تا از ریزش یا تغییر شکل آن جلوگیری گردد. اما اگر زاویه اورهنگ در محدوده ۴۵ درجه یا کمتر باقی بماند، ماده چاپشده به اندازه کافی پایه پایدار خواهد داشت و نیازی به پشتیبانی اضافی نخواهد بود؛ در نتیجه، در طول فرآیند چاپ، احتمال افتادگی یا تغییر شکل بخشهای معلق کاهش مییابد.

در قانون YHT، هر یک از حروف نشاندهندهی نوع خاصی از ویژگیهای هندسی در طراحی هستند که تعیین میکنند آیا به ساختار پشتیبان (Support) نیاز است یا خیر:

حرف “Y”: در این حالت، بازوها یا شاخهها با زاویهای حدود ۴۵ درجه از محور عمودی گسترش یافتهاند. این نوع اورهنگ معمولاً بدون نیاز به ساپورت قابل چاپ است، زیرا زاویهی آن در محدودهی پایدار قرار دارد و لایهها میتوانند بهخوبی روی یکدیگر ساخته شوند.

حرف “H”: در این ساختار، دو ستون عمودی وجود دارد که توسط یک پل افقی (Bridge) به یکدیگر متصل شدهاند. چنین پلهایی معمولاً میتوانند بدون ساپورت چاپ شوند، بهویژه اگر فاصلهی بین ستونها کوتاه باشد. اما اگر طول این پل زیاد شود، احتمال افتادگی یا فروپاشی افزایش مییابد و در این شرایط، استفاده از ساختارهای پشتیبان توصیه میشود.

حرف “T”: بازوهای افقی این حرف با زاویه ۹۰ درجه از ستون مرکزی خارج شدهاند، به این معنا که هیچ تکیهگاهی در زیر آنها وجود ندارد. این نوع طراحی به دلیل اورهنگهای عمود بر محور عمودی، حتماً نیازمند ساپورت است تا از ریزش یا تغییر شکل بازوها در حین چاپ جلوگیری شود.

این قانون بهعنوان راهنمایی ساده و کاربردی در طراحیهای سهبعدی کمک میکند تا تشخیص دهید کدام قسمتهای مدل نیاز به ساپورت دارند و کدام قسمتها میتوانند بدون آن چاپ شوند.

ساختارهای پشتیبان در پرینت سهبعدی را میتوان یک شرّ ضروری دانست. هرچند این ساپورت ها نقش مهمی در جلوگیری از شکست فرآیند چاپ دارند و از ریزش یا تغییر شکل بخشهای معلق مدل جلوگیری میکنند، اما حذف آنها پس از اتمام چاپ گاهی اوقات دشوار است؛ بهویژه زمانی که در نواحی حساس، ظریف یا نقاطی با دسترسی محدود قرار گرفته باشند. علاوه بر این، استفاده از ساپورتها موجب افزایش زمان چاپ و مصرف بیشتر مواد میشود، که در نهایت میتواند هزینهها و زمان تکمیل پروژه را افزایش دهد.

بنابراین، ضروری است که در فرآیند طراحی تا حد امکان مدل را بهگونهای بهینهسازی کنید که نیازی به استفاده از ساپورت نداشته باشد. با این وجود، اگر استفاده از ساپورت اجتنابناپذیر باشد، بهتر است از ساپورتهایی که بهراحتی قابل حذف هستند، مانند ساپورتهای درختی (Tree Supports) استفاده کنید. این نوع ساپورتها به دلیل طراحی شاخهای، نه تنها مصرف مواد کمتری دارند، بلکه جداسازی آنها آسانتر است و آسیب کمتری به سطوح مدل وارد میکنند.

۲. ضخامت دیواره (Wall Thickness)

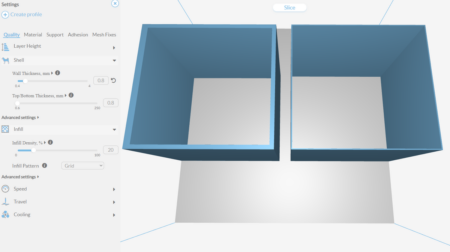

در فرآیند طراحی برای پرینت سهبعدی، توجه به فاصله بین دیواره داخلی و خارجی مدل اهمیت زیادی دارد. ضخامت دیواره یکی از عوامل کلیدی در تعیین استحکام مکانیکی و دوام قطعه چاپشده است و توانایی آن را برای تحمل بارهای مکانیکی مشخص میکند. اگر دیوارهها بیش از حد نازک طراحی شوند، ممکن است قطعه در حین چاپ دچار تورم (Warping) یا شکست ساختاری شود. حتی اگر چاپ موفقیتآمیز باشد، احتمال دارد قطعه نهایی ضعیف و شکننده باشد. از سوی دیگر، اگر دیوارهها بیش از حد ضخیم باشند، علاوه بر افزایش غیرضروری مصرف مواد، زمان چاپ نیز بهطور قابل توجهی افزایش مییابد.

بنابراین، یافتن مقدار بهینه ضخامت دیواره برای هر قطعهی خاص، بسته به کاربری نهایی و نوع متریال مورد استفاده، ضروری است. برای چاپ قطعاتی با استحکام متوسط به بالا، معمولاً ضخامتی بین ۰.۸ تا ۲.۰ میلیمتر مناسب است. البته در بسیاری از موارد، مقادیر پیشفرض تعیینشده در نرمافزار برشگذاری (Slicer) نیز پاسخگوی نیازهای چاپ خواهند بود.

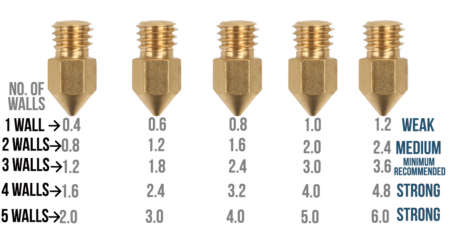

در چاپ سهبعدی به روش FDM، ضخامت دیواره بهطور معمول باید ضریبی از قطر نازل پرینتر باشد. به عنوان مثال، اگر نازل پرینتر ۰.۴ میلیمتر قطر دارد، ضخامت دیواره میتواند ۰.۸ میلیمتر (۲ برابر قطر نازل) یا بیشتر باشد تا کیفیت چاپ بهینه حفظ شود.

در نهایت، هرچه ضخامت دیواره بیشتر باشد، استحکام کلی قطعه چاپشده افزایش مییابد، و بالعکس؛ دیوارههای نازکتر، اگرچه باعث کاهش زمان و هزینه چاپ میشوند، اما ممکن است در مقاومت مکانیکی ضعف داشته باشند.

۳. هندسه طراحی

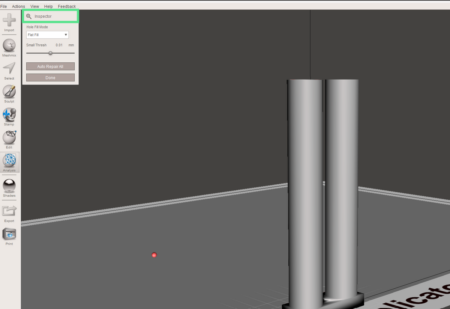

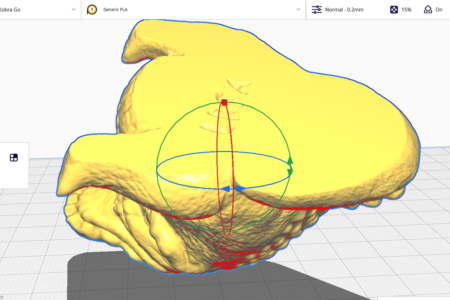

هندسه مدل سهبعدی بر جنبههای مختلفی تأثیر میگذارد، مانند قابلیت چاپ طراحی، کیفیت سطح و حتی یکپارچگی ساختاری آن. شما باید اطمینان حاصل کنید که مدل شما ضد نشت (watertight) است. این به این معناست که هندسه باید کاملاً بسته باشد و هیچ سوراخ، شکاف یا سطح همپوشانی نداشته باشد تا چاپ آن به درستی انجام شود. شما میتوانید از نرمافزار Meshmixer برای شناسایی و رفع مشکلات موجود در فایل خود استفاده کنید. پس از وارد کردن فایل، به قسمت Analysis > Inspector بروید.

این نرمافزار قادر است بهطور خودکار سوراخها را در طراحی شما شناسایی کرده و گزینههایی برای رفع آنها ارائه دهد. سه گزینه برای رفع سوراخها عبارتند از Minimal Fill، Flat Fill، و Smooth Fill. در حالت Minimal Fill، سوراخ با افزودن حداقل مواد به شکاف پل پر میشود. Flat Fill سطحی صاف بر روی باز شدن سوراخ ایجاد میکند و آن را پر میسازد، و در نهایت Smooth Fill سطحی میسازد که بهطور صاف با هندسه اطراف سوراخ ترکیب میشود و تمام گذارها و ناهماهنگیها را از بین میبرد.

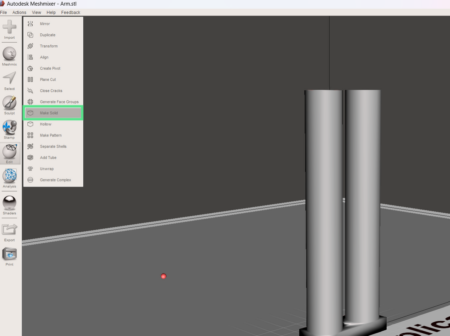

زمانی که گزینه مناسب را انتخاب کردید، میتوانید روی Auto Repair All کلیک کنید تا بهطور خودکار سوراخها و مثلثهای در حال تقاطع و شناور پر شوند. همچنین میتوانید به Edit > Make Solid بروید.

همانطور که از نامش پیداست، این ویژگی مشها را به اشیاء جامد تبدیل میکند و هر گونه شکاف یا نقص در هندسه را پر میکند. همچنین مش را تحلیل کرده و بررسی میکند که آیا هندسههای غیرمنفرد (لبهای که توسط بیش از دو سطح به اشتراک گذاشته شده باشد) وجود دارند یا خیر، آنها را بهطور خودکار اصلاح کرده و اطمینان مییابد که مدل ضدآب و قابل چاپ باشد.

هنگامی که این گزینه را انتخاب میکنید، چندین تنظیمات ظاهر میشود که میتوانید آنها را بر اساس طراحی خود سفارشی کنید. در بالای تنظیمات، نوع جسم جامد قرار دارد که روش تولید هندسه جامد را تعیین میکند. شما میتوانید یکی از گزینههای Blocky، Fast، Accurate یا Sharp Edge Preserve را انتخاب کنید. همچنین یک تنظیم دقت جسم جامد وجود دارد که به شما این امکان را میدهد که سطح جزئیات و دقت جسم جامد خود را افزایش یا کاهش دهید. هنگامی که مقدار را افزایش میدهید، جسم دقیقتری تولید میشود، اما زمان پردازش بیشتری نیاز خواهد داشت.

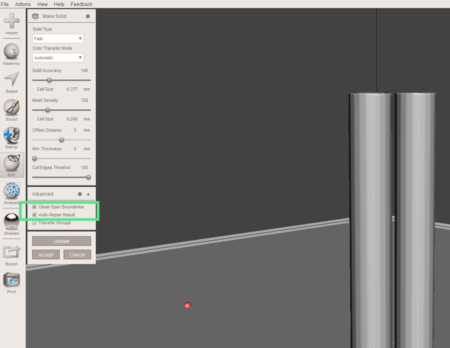

در بخش پیشرفته، باید اطمینان حاصل کنید که گزینههای Close Open Boundaries و Auto-Repair Results انتخاب شدهاند. Close Open Boundaries اطمینان میدهد که هر لبه یا مرز باز در مش مسدود شود.

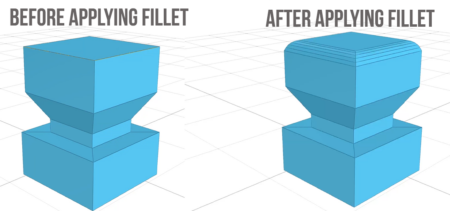

علاوه بر اطمینان از اینکه مدل سهبعدی شما ضدآب است، باید از زوایای تیز، بهویژه در طراحیهای عملکردی، خودداری کنید. این به این دلیل است که زوایای تیز میتوانند نواحی با تمرکز تنش بالا ایجاد کنند که در آن نیروهای مکانیکی متمرکز میشوند و زمانی که تحت تنش قرار میگیرند، این نواحی ممکن است مستعد ترک خوردن یا تاب برداشتن باشند. برای رفع این مشکل، میتوانید با استفاده از Chamfer و Fillet، انتقالی نرمتر ایجاد کنید. شما میتوانید این کار را با استفاده از نرمافزار مدلسازی سهبعدی انجام دهید. در زیر مثالی از قبل و بعد از اعمال فیلت به یک مدل سهبعدی آمده است.

اگرچه اعمال فیلت به نرم شدن زوایا کمک میکند، اما گاهی اوقات، هنگامی که فیلت به سمت پایین اعمال میشود، ممکن است با مشکلاتی مواجه شوید، بهویژه در لبههای پایین، همانطور که در تصویر زیر نشان داده شده است. این مشکل به دلیل نحوه تعامل هندسه و فرآیند ساخت در نواحی خاص ایجاد میشود و ممکن است نیاز به تنظیمات اضافی یا تغییر در طراحی داشته باشد تا از بروز این مشکلات جلوگیری شود.

۴. جهتگیری

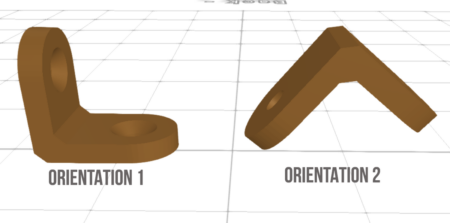

نحوه قرار دادن مدل نسبت به بستر پرینتر سهبعدی تأثیر زیادی بر کیفیت، استحکام، پایان سطح، زمان چاپ و حتی نیاز به پشتیبانی دارد. شما باید سطح قطعهای را پیدا کنید که چسبندگی خوبی ایجاد کند و آن سطح باید به اندازه کافی بزرگ باشد تا سطح تماس زیادی با صفحه ساخت فراهم کند، که این باعث بهبود پیوند لایهها میشود.

اگر چاپ تحت تنش قرار گیرد، باید اطمینان حاصل کنید که نیروهایی که بر قطعه وارد میشوند در جهتی باشند که کمترین تأثیر را بر روی لایهها داشته باشند تا استحکام و دوام کلی بهتری بدست آید. همچنین باید قطعه را بهگونهای جهتدهی کنید که نیاز به پشتیبانیها را به حداقل برساند تا در مصرف مواد و زمان صرفهجویی شود. در تصویر زیر، جهتگیری دوم نیاز به پشتیبانی خواهد داشت، اما گزینه اول به آنها نیاز ندارد.

همچنین، اگر قطعه شما دارای سطوح منحنی باشد، باید آنها را بهگونهای قرار دهید که این بخشها در اطراف محورهای X و Y قرار بگیرند، زیرا پرینتر سهبعدی معمولاً دقت بیشتری در چاپ روی این محورها دارد و این به بهبود کیفیت سطح کمک میکند.

۵. رزولوشن

رزولوشن به سطح جزئیاتی گفته میشود که پرینتر سهبعدی قادر است یک قطعه را با آن چاپ کند. این رزولوشن به ضخامت لایههای افقی و عمودی مواد اشاره دارد که نازل در حین چاپ سهبعدی آنها را رسوب میدهد. هرچه لایهها نازکتر باشند، قطعه جزئیات بیشتری خواهد داشت و همچنین نواقص موجود در چاپ پنهان میشوند، که منجر به سطحی با کیفیت بهتر میشود. رزولوشن پرینتر سهبعدی به ارتفاع لایه و همچنین اندازه نازل بستگی دارد. ارتفاع لایه کمتر باعث میشود تا سطح نهایی صافتر و دقیقتر باشد، اما زمان چاپ افزایش مییابد. قطر نازل کوچکتر به معنای خروجی دقیقتر است و اجازه میدهد خطوط نازکتری از مواد بهطور دقیقتر قرار داده شوند، که به این ترتیب رزولوشن بالاتری بهدست میآید.

فناوری چاپ سهبعدی همچنین رزولوشن را تعیین میکند. پرینترهای SLA رزولوشن بالاتری نسبت به پرینترهای FDM دارند و قادرند لایههای نازکتری چاپ کنند و جزئیات پیچیدهتری را با دقت بیشتری ضبط کنند. اگر شما قطعات سهبعدی را چاپ میکنید که نیاز به جزئیات بالاتر و سطح نهایی صاف دارند، مانند جواهرات و دستگاههای پزشکی، باید به پرینترهای SLA یا DLP فکر کنید. اما اگر شما قطعات عملکردی سهبعدی چاپ میکنید که سرعت و هزینه مقرونبهصرفه از جزئیات دقیقتر مهمتر است، پرینترهای FDM مناسبترین گزینه هستند.

- برچسب ها: انواع روشهای پرینت سهبعدی, پرینت سهبعدی, پرینت سهبعدی با طلا, پرینت سهبعدی برای جواهرسازی, پرینت سهبعدی جواهرات, پرینت سهبعدی چیست, پرینت سهبعدی در صنعت جواهرسازی, پرینت سهبعدی مستقیم, پرینترهای FDM, پرینترهای SLA, چاپ سهبعدی چگونه کار میکند, چاپگر سهبعدی, چاپگر سهبعدی رزینی, چاپگرهای سهبعدی, چاک هال, خدمات پرینت سه بعدی با رزین, خدمات پرینت سه بعدی پروجت, دستگاه استریولیتوگرافی, رزولوشن پرینتر سهبعدی, رزین, شکست فرآیند چاپ, طراحی مدلهای سهبعدی, فایل OBJ, مدلسازی, مدلسازی رسوب ذوبشده (FDM), مزایا و معایب پرینت سهبعدی جواهرات, مزایای پرینت سهبعدی, مزایای پرینت سهبعدی جواهرات, مزایای پرینت سهبعدی در جواهرسازی, مزایای چاپ سهبعدی, معایب پرینت سهبعدی جواهرات, نرمافزار, نرمافزار CAD, نرمافزار Matrix, نرمافزار برتر طراحی جواهرات, نرمافزار تخصصی برای طراحی جواهرات, نرمافزار تخصصی طراحی جواهرات, نرمافزار طراحی, نرمافزار طراحی جواهرات, نرمافزار طراحی سهبعدی, نرمافزار ماتریکس, نرمافزار مدلسازی سهبعدی, نرمافزارهای CAD, نرمافزارهای طراحی